Сучасні промислові об'єкти та лабораторні середовища вимагають точного контролю навколишнього середовища для забезпечення якості продукції, стандартів безпеки та ефективності роботи. Основою таких контрольованих середовищ є спеціальні будівельні матеріали, здатні витримувати суворі вимоги до чистоти, забезпечуючи оптимальну теплоізоляцію та структурну цілісність. Панелі для чистих кімнат стали ключовим рішенням для створення цих критичних просторів, пропонуючи безпрецедентну гнучкість у проектуванні та функціональності, щоб відповідати різноманітним галузевим вимогам.

Можливості налаштування цих спеціалізованих будівельних систем виходять далеко за межі простих розмірних коректив. Сучасні технологічні процеси дозволяють створювати панелі, які можуть витримувати певні перепади тиску, температурні режим, рівні вологості та вимоги до контролю забруднення. Галузі, що простягаються від фармацевтичного виробництва до виробництва напівпровідників, покладаються на ці спеціалізовані рішення для підтримання суворих екологічних умов, необхідних для їхньої діяльності.

Розуміння різних варіантів індивідуального налаштування матеріалів для будівництва чистих кімнат дає змогу керівникам об'єктів, інженерам та планувальникам проектів приймати обґрунтовані рішення, які оптимізують як ефективність, так і вартість. Розвиток технологій панелей призвів до появи інноваційних матеріалів сердечника, покриттів та систем з'єднання, які вирішують унікальні завдання, з якими стикаються різні галузі, і при цьому дотримуються міжнародних стандартів та нормативів.

Ядра з поліуретанової піни є одним із найуніверсальніших варіантів для виготовлення панелей чистих кімнат, забезпечуючи виняткові термоізоляційні властивості в поєднанні з відмінною структурною стабільністю. Щільність поліуретанової піни можна налаштувати відповідно до конкретних вимог щодо несучої здатності, зберігаючи при цьому високу ефективність ізоляції. Цей матеріал характеризується винятковою стійкістю до вбирання вологи, що робить його ідеальним для умов, у яких важливе регулювання вологості.

Замкнена структура поліуретанової піни забезпечує природний опір росту бактерій і забрудненню, що є важливими характеристиками для фармацевтичних та біотехнологічних застосувань. Виробничі процеси дозволяють регулювати густину піни для досягнення певних значень термостійкості, забезпечуючи оптимальну енергоефективність об'єктів, які працюють під постійними системами клімат-контролю. Сумісність матеріалу з різними видами обробки поверхні дозволяє безшовно інтегрувати його в різні класифікації та вимоги до чистих кімнат.

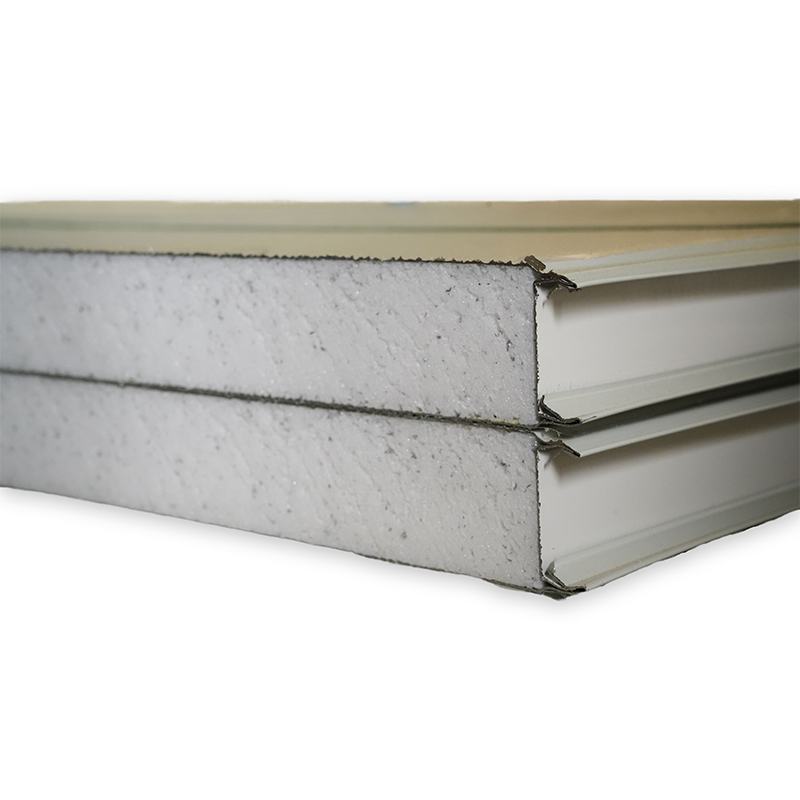

Ядра з пінополістиролу пропонують економічно вигідні рішення для застосувань, що вимагають помірних показників ізоляції та переваг легкого будівництва. Можливість налаштування щільності EPS дозволяє виробникам узгоджувати структурні вимоги з тепловими характеристиками, створюючи панелі, придатні для різноманітних сценаріїв монтажу. Цей матеріал характеризується відмінною стабільністю розмірів у різних температурних режимах, зберігаючи цілісність панелей у середовищах із постійними термоциклами.

Хімічна інертність екструдованого полістиролу робить його особливо придатним для використання в умовах, де присутні різні чистячі засоби та дезінфектанти, що широко застосовуються в протоколах обслуговування чистих кімнат. Можливість виготовлення матеріалу нестандартної товщини дозволяє проектувальникам оптимізувати стінові конструкції з урахуванням конкретних питань теплових містків, зберігаючи необхідні структурні характеристики. Низька схильність матеріалу до вбирання вологи сприяє тривалій довговічності та стабільності робочих характеристик протягом усього терміну експлуатації об'єкта.

Сучасні антимікробні обробки поверхонь кардинально змінили панелі для чистих приміщень завдяки забезпеченню активного захисту від бактеріальної та вірусної контамінації. Ці спеціалізовані покриття містять технологію іонів срібла або інші перевірені антимікробні агенти, які залишаються ефективними протягом усього терміну служби панелі. Можливість адаптації складів покриттів дозволяє виробникам ефективно протидіяти специфічним патогенам, характерним для певних галузей чи сфер застосування.

The застосування процес антимікробної обробки можна адаптувати для досягнення певної текстури поверхні та візуальних характеристик із збереженням ефективності покриття. Ці обробки сумісні зі стандартними протоколами прибирання чистих кімнат, що забезпечує неухильне дотримання антимікробних властивостей під час регулярного технічного обслуговування. Висока стійкість таких покриттів до постійного впливу дезінфектантів та засобів для прибирання робить їх незамінними у чистих кімнатах із інтенсивним рухом.

Обробки поверхонь, стійкі до хімічних впливів, вирішують специфічні завдання, з якими стикаються лабораторії та виробничі об'єкти, що працюють з агресивними хімікатами або розчинниками. Ці спеціалізовані покриття можна адаптувати для стійкості до певних груп хімікатів, забезпечуючи тривалу експлуатацію в корозійних середовищах. Підбір відповідних обробок поверхонь вимагає ретельного врахування експлуатаційних потреб об'єкта та профілів хімічного впливу.

Виробничі процеси дозволяють створювати поверхні з різним ступенем хімічної стійкості — від базового опору перед розчинниками до захисту від концентрованих кислот або лугів. Можливості індивідуалізації поширюються на варіанти текстури поверхні, що забезпечують баланс між хімічною стійкістю та простотою очищення й обслуговування. Ці покриття зберігають свої захисні властивості, забезпечуючи гладкі, непроникні поверхні, необхідні для ефективного контролю забруднень у середовищах чистих кімнат.

Можливість налаштування розмірів панелей є важливою перевагою у будівництві чистих кімнат, оскільки дозволяє проектувальникам мінімізувати шви та з'єднання, одночасно оптимізуючи ефективність монтажу. Стандартну ширину панелей можна змінювати відповідно до конкретних архітектурних вимог, що зменшує відходи та покращує загальну продуктивність системи. Можливість виготовлення панелей нестандартної довжини дозволяє створювати суцільні поверхні, які мінімізують потенційні шляхи забруднення, притаманні складовим конструкціям із кількох панелей.

Налаштування товщини враховує різноманітні вимоги до теплоізоляції та несучої здатності, забезпечуючи оптимальну продуктивність у різних застосуваннях. Гнучкість у виробництві дозволяє створювати панелі зі змінною товщиною або інтегрованими елементами, призначеними для об’єднання з будівельними системами. Ці зміни розмірів можна реалізувати без погіршення структурної цілісності панелей або їхніх теплових характеристик.

Сучасні системи з'єднання становлять значний етап розвитку технології панелей для чистих кімнат, забезпечуючи безшовну інтеграцію між суміжними панелями та зберігаючи герметичність. Можна розробляти спеціальні профілі з'єднання для вирішення певних проблем монтажу, таких як неправильна геометрія будівель або складні архітектурні особливості. Ці системи використовують ущільнювальні технології, які забезпечують довготривалу цілісність ущільнення в різних експлуатаційних умовах.

Розробка спеціалізованих деталей кутів та перехресть дозволяє створювати безперервні оболонки чистих кімнат без теплових містків або шляхів проникнення повітря. Виробничі процеси можуть безпосередньо включати спеціальні елементи з'єднання в конструкцію панелі, що усуває необхідність додаткових ущільнювальних компонентів під час монтажу. Такі інтегровані системи скорочують час встановлення та покращують загальну продуктивність і надійність системи.

Фармацевтичні виробничі потужності потребують панелей для чистих кімнат, які відповідають суворим регуляторним вимогам та забезпечують оптимальний контроль забруднення. Спеціальні склади покриттів гарантують сумісність із протоколами валідації та процедур очищення, передбачених регулюючими органами. Панелі мають бути стійкими до багаторазових циклів стерилізації та зберігати свої структурні й теплові властивості протягом усього терміну експлуатації.

Керування температурою та вологістю може бути покращено за рахунок використання спеціальних матеріалів та товщини шару, що оптимізує теплові характеристики для конкретних технологічних потреб. Вбудовування прозорих ділянок дозволяє візуально контролювати виробничі процеси, зберігаючи цілісність контрольованого середовища. Такі індивідуальні рішення мають відповідати принципам Доброї виробничої практики та забезпечувати гнучкість, необхідну для ефективного функціонування об'єкта.

Середовища виробництва напівпровідників вимагають панелей для чистих кімнат з надзвичайною стабільністю та мінімальними характеристиками виділення газів, щоб запобігти забрудненню чутливих електронних компонентів. Спеціальні обробки поверхні усувають накопичення статичної електрики, зберігаючи при цьому ультрачисті поверхні, необхідні для середовищ чистих кімнат класу 1. Панелі мають демонструвати розмірну стабільність за точного контролю температури та вологості, характерного для підприємств з виготовлення напівпровідників.

Спеціалізовані матеріали для сердечника можуть бути розроблені з метою мінімізації утворення частинок і забезпечення необхідних структурних характеристик для підтримки складного виробничого обладнання. Налаштування поширюється на електромагнітні екрани, які захищають чутливі електронні процеси від зовнішніх перешкод. Ці застосування вимагають панелей, які зберігають свої експлуатаційні характеристики протягом тривалого часу та підтримують швидкий технологічний розвиток, притаманний електронній промисловості.

Комплексні протоколи тестування забезпечують відповідність індивідуально розроблених панелей для чистих кімнат встановленим критеріям продуктивності перед їхньою установкою. Тестування теплової продуктивності підтверджує властивості ізоляції в реальних умовах експлуатації, переконуючись, що спеціальні матеріали сердечника досягають поставлених проектних цілей. Тестування на витік повітря перевіряє цілісність систем з'єднання та поверхневих покриттів, забезпечуючи відповідність вимогам класифікації чистих кімнат.

Тестування сумісності матеріалів оцінює довгострокову ефективність індивідуальних покриттів під впливом засобів для чищення та експлуатаційних навантажень, типових для середовищ чистих кімнат. Структурне тестування підтверджує, що індивідуальні розміри зберігають достатню несучу здатність і стійкість до вітрових та сейсмічних навантажень. Ці процедури перевірки забезпечують впевненість у здатності панелей зберігати продуктивність протягом усього запланованого терміну служби.

Комплексні пакети документації постачаються разом з індивідуальними панелями чистих кімнат і містять детальні специфікації та результати випробувань, які підтримують валідацію об'єкта та відповідність нормативним вимогам. Сертифікати на матеріали підтверджують, що всі компоненти відповідають відповідним галузевим стандартам і регуляторним вимогам. Інструкції щодо монтажу забезпечують правильні процедури поводження та складання, які зберігають експлуатаційні характеристики панелей.

Документація з забезпечення якості включає детальні записи виробничих процесів та інформацію щодо відстеження матеріалів, необхідну для регульованих галузей. Аркуші даних продуктивності містять технічну інформацію, необхідну для введення об’єкта в експлуатацію та процедур валідації. Ці комплексні пакети документації забезпечують дотримання поточних обов’язків щодо відповідності об’єкта вимогам нормативних актів, а також надають цінну довідкову інформацію для обслуговування та майбутніх модифікацій.

Правильна підготовка майданчика є основою успішного монтажу панелей чистих кімнат, що вимагає ретельної уваги до стану основи та екологічних факторів. Процедури підготовки поверхонь мають враховувати специфічні системи з'єднання та вимоги до герметизації індивідуальних панелей. Послідовність монтажу повинна враховувати унікальні характеристики конфігурацій індивідуальних панелей, щоб забезпечити оптимальну продуктивність і зовнішній вигляд.

Умови навколишнього середовища під час встановлення суттєво впливають на довгострокову експлуатацію панелей чистих кімнат, особливо тих, що мають спеціальні покриття поверхні або системи з'єднання. Тимчасовий контроль клімату може бути необхідним для підтримання оптимальних умов полімеризації герметиків і стабілізації панелей. Координація монтажу систем будівлі разом зі складанням панелей вимагає ретельного планування, щоб уникнути конфліктів і забезпечити інтеграцію систем.

Постійний моніторинг контролю якості під час встановлення панелей забезпечує роботу спеціалізованих елементів згідно з проектом на всіх етапах складання. Протоколи огляду перевіряють правильність вирівнювання панелей і цілісність з'єднань перед переходом до наступних етапів монтажу. Перевірка роботи систем ущільнення шляхом поступового тестування запобігає дорогим ремонтним роботам після завершення будівництва.

Документування процедур встановлення забезпечує цінну зворотній зв'язок для удосконалення специфікацій налаштувань і покращення майбутніх проектів. Моніторинг у реальному часі умов навколишнього середовища під час встановлення допомагає виявити потенційні проблеми до того, як вони вплинуть на продуктивність панелей. Ці заходи контролю якості забезпечують повну реалізацію переваг налаштувань у завершеному об'єкті.

Вибір матеріалу сердечника залежить від кількох важливих факторів, включаючи необхідні теплові характеристики, структурні навантаження, хімічний вплив та нормативні вимоги. У фармацевтичних установах зазвичай потрібні матеріали з низьким виділенням газів і стійкість до процедур стерилізації, тоді як у напівпровідникових застосунках пріоритет мають стабільність розмірів і контроль утворення частинок. Діапазон робочих температур і рівні вологості також впливають на вибір матеріалу, оскільки деякі сердечники демонструють кращу продуктивність в екстремальних умовах, ніж інші.

Спеціалізовані методи обробки поверхні, як правило, зменшують потребу у технічному обслуговуванні, забезпечуючи підвищену стійкість до забруднення та впливу хімічних речовин. Антимікробні покриття зменшують необхідність проведення глибокого очищення, водночас ефективно контролюючи забруднення. Проте деякі види обробки можуть вимагати використання певних чистячих засобів або процедур для збереження їхньої ефективності, що слід враховувати на етапі планування індивідуальної конфігурації. Правильний вибір обробки поверхні може значно подовжити термін служби панелей та знизити загальні експлуатаційні витрати об'єкту.

Варіанти модернізації залежать від існуючої конструкції панелей та бажаних функцій індивідуального налаштування. Обробку поверхні часто можна застосувати до існуючих панелей, якщо основа сумісна та належним чином підготовлена. Проте зміни матеріалу сердечника або геометричних розмірів, як правило, вимагають повної заміни панелей. У деяких випадках можливе оновлення систем з'єднання, але потрібно ретельно оцінити структурні наслідки та сумісність із суміжними панелями.

Терміни виготовлення індивідуальних панелей для чистих кімнат суттєво варіюються залежно від складності модифікацій та потужностей виробництва. Стандартні індивідуальні параметри, такі як зміна розмірів або поширені види обробки поверхні, як правило, потребують 4–6 тижнів з моменту підтвердження замовлення. Складніші модифікації, що передбачають нові композиції матеріалів або спеціалізоване тестування, можуть вимагати 8–12 тижнів або більше. Раннє залучення виробників на етапі проектування допомагає виявити потенційні проблеми з термінами поставки та розробити відповідний графік реалізації проекту.