Moderne industrielle faciliteter og laboratoriemiljøer stiller krav til præcise miljøkontroller for at sikre produktkvalitet, sikkerhedsstandarder og driftseffektivitet. Grundlaget for disse kontrollerede miljøer bygger stærkt på specialiserede byggematerialer, der kan klare strenge rengøringskrav, samtidig med at de yder optimal isolering og strukturel integritet. Renrumspaneler er fremtrådt som en central løsning til oprettelse af disse kritiske områder og tilbyder hidtil uset fleksibilitet i design og funktionalitet for at opfylde mangfoldige branchespecifikationer.

De tilpassede muligheder for disse specialbyggesystemer rækker langt ud over simple dimensionelle justeringer. Dagens avancerede produktionsprocesser gør det muligt at skabe paneler, der kan tilpasses specifikke trykforskelle, temperaturområder, fugtighedsniveauer og krav til kontaminationskontrol. Brancher fra lægemiddelproduktion til halvlederfremstilling er afhængige af disse skræddersyede løsninger for at opretholde de strenge miljømæssige betingelser, som er nødvendige for deres drift.

At forstå de forskellige tilpasningsmuligheder, der er tilgængelige for renrumskonstruktionsmaterialer, giver facilitetschefer, ingeniører og projektplanlæggere mulighed for at træffe informerede beslutninger, der optimerer både ydeevne og omkostningseffektivitet. Udviklingen af pladeteknologi har introduceret innovative kerne materialer, overfladebehandlinger og forbindelsessystemer, som tager højde for de unikke udfordringer, som forskellige sektorer står overfor, samtidig med at de opretholder overholdelse af internationale standarder og regler.

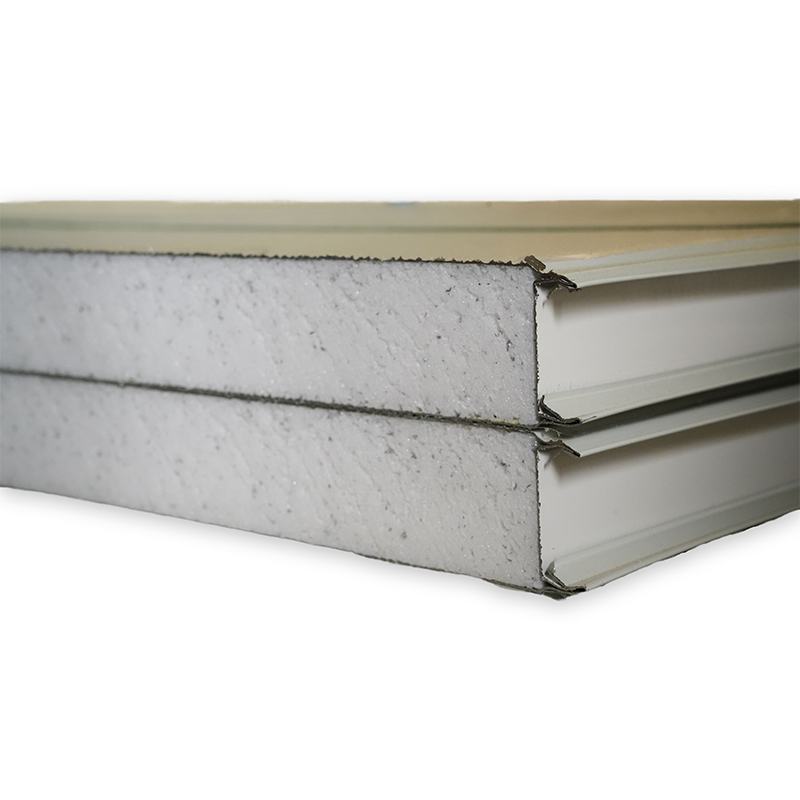

Polyurethanskumkerner udgør et af de mest alsidige valg til konstruktion af rengøringsrumspaneler, da de tilbyder enestående varmeisolerende egenskaber kombineret med fremragende strukturel stabilitet. Densiteten af polyurethanskum kan tilpasses for at opfylde specifikke krav til lastbæreevne, samtidig med at den bevarer overlegne isoleringsegenskaber. Materialet viser bemærkelsesværdig modstand mod fugtoptagelse, hvilket gør det ideelt til omgivelser, hvor styring af fugt er kritisk.

Den lukkede cellestruktur i polyurethanskum giver en iboende modstand mod bakterievækst og forurening, hvilket er væsentlige egenskaber for farmaceutiske og bioteknologiske anvendelser. Ved fremstillingen kan skummet tæthed justeres for at opnå specifikke R-værdier, så optimal energieffektivitet sikres for faciliteter, der fungerer under kontinuerlige klimakontrolsystemer. Materialets kompatibilitet med forskellige overfladebehandlinger gør det muligt at integrere det problemfrit i forskellige rengøringsklassekrav og -inddelinger.

Kerner af udskummet polystyren tilbyder omkostningseffektive løsninger til applikationer, der kræver moderat isolationsydelse med fordele ved let konstruktion. Ved at tilpasse EPS-densiteten kan producenterne balancere strukturelle krav med termisk ydelse og derved skabe plader, der er velegnede til mange forskellige installationscener. Materialet viser fremragende dimensionsstabilitet under varierende temperaturforhold og bevarer pladens integritet i omgivelser med hyppige termiske cyklusser.

Den kemiske inaktivitet af udvokset polystyren gør det særlig velegnet til omgivelser, der udsættes for forskellige rengøringsmidler og desinfektionsmidler, som almindeligvis anvendes i rengøringsprotokoller for renrum. Brugerdefinerede tykkelsesmuligheder giver konstruktører mulighed for at optimere vægkonstruktioner til specifikke varmebroproblemer, samtidig med at den krævede strukturelle ydelse opretholdes. Materialets lave fugtoptag bidrager til lang levetid og stabil ydelse gennem hele facilitetens driftslevetid.

Avancerede antimikrobielle overfladebehandlinger har revolutioneret rensalspaneler ved at give aktiv beskyttelse mod bakteriel og viral forurening. Disse specialiserede belægninger indeholder sølvionteknologi eller andre dokumenterede antimikrobielle stoffer, som forbliver effektive gennem pladens brugslevev tid. Tilpasningen af belægningsformuleringer giver producenter mulighed for at adressere specifikke patogenproblemer relateret til bestemte industrier eller anvendelser.

Den anvendelse processen for antimikrobielle behandlinger kan tilpasses for at opnå specifikke overfladeteksturer og udseendesmæssige egenskaber, samtidig med at belægningens effektivitet bevares. Disse behandlinger viser kompatibilitet med standard rengøringsprotokoller for renrum, så almindelige vedligeholdelsesprocedurer ikke kompromitterer de antimikrobielle egenskaber. Holdbarheden af disse belægninger under konstant eksponering for desinfektionsmidler og rengøringsmidler gør dem uundværlige i renrum med høj trafik.

Kemikaliebestandige overfladebehandlinger løser de særlige udfordringer, som laboratorier og produktionsfaciliteter står over for, når de håndterer aggressive kemikalier eller opløsningsmidler. Disse specialiserede belægninger kan tilpasses til at modstå bestemte kemiske grupper, hvilket sikrer lang levetid i korrosive miljøer. Valget af passende overfladebehandlinger kræver omhyggelig vurdering af facilitetens driftskrav og eksponering for kemikalier.

Produktionsprocesser muliggør skabelsen af overflader med varierende grad af kemisk resistens, fra grundlæggende opløsningsmiddelsresistens til beskyttelse mod koncentrerede syrer eller baser. Tilpasningen rækker til valg af overfladetekstur, der balancerer kemisk resistens med let rengøring og vedligeholdelse. Disse behandlinger bevarer deres beskyttende egenskaber, samtidig med at de giver de glatte, ikke-porøse overflader, der kræves for effektiv kontaminationskontrol i renrum.

Muligheden for at tilpasse pladens dimensioner udgør en afgørende fordel i renrumskonstruktion, da det giver designere mulighed for at minimere samlinger og fuger samt optimere installationshastighed. Standardbredde på plader kan ændres for at imødekomme specifikke arkitektoniske krav, hvilket reducerer spild og forbedrer systemets samlede ydeevne. Valgfrie længder gør det muligt at skabe sammenhængende overflader, der minimerer potentielle forureningsspor, som er uundgåelige i samlinger med flere plader.

Tilpasning af tykkelse dækker varierende isoleringsbehov og strukturelle belastninger og sikrer optimal ydeevne i forskellige anvendelser. Produktionens fleksibilitet gør det muligt at fremstille plader med trinvist varierende tykkelser eller integrerede funktioner, der letter integrationen af bygningsystemer. Disse dimensionelle ændringer kan opnås uden at kompromittere pladens strukturelle integritet eller dens termiske ydeevne.

Avancerede forbindelsessystemer repræsenterer en betydelig udvikling i renrumspanelteknologi, der sikrer en ubrudt integration mellem tilstødende paneler samtidig med at lufttætte tætninger opretholdes. Tilpassede forbindelsesprofiler kan designes for at løse specifikke installationsudfordringer, såsom uregelmæssige bygningsgeometrier eller komplekse arkitektoniske detaljer. Disse systemer integrerer pakningsteknologier, der sikrer langvarig tæthedsintegritet under varierende miljøforhold.

Udviklingen af specialiserede hjørne- og krydsningsdetaljer gør det muligt at skabe sammenhængende renrumsomslag uden termiske broer eller luftlækageveje. Produktionprocesser kan inkorporere brugerdefinerede forbindelsesfunktioner direkte i panelstrukturen, hvilket eliminerer behovet for ekstra tætningskomponenter under installation. Disse integrerede systemer reducerer installationsperioden og forbedrer samtidig det samlede systems ydeevne og pålidelighed.

Farmaceutiske produktionsfaciliteter kræver rengøringsrumspaneler, der opfylder strenge reguleringskrav og samtidig sikrer optimal kontrol med forurening. Brugerdefinerede formuleringer til overfladebehandlinger sikrer kompatibilitet med valideringsprotokoller og rengøringsprocedurer, som er påkrævet af regulerende myndigheder. Panelerne skal vise modstandskraft over for gentagne steriliseringscyklusser, samtidig med at de bevarer deres strukturelle og termiske egenskaber gennem hele deres levetid.

Styring af temperatur og fugt kan forbedres ved brug af brugerdefinerede kerne materialer og tykkelsesvalg, der optimerer den termiske ydeevne til specifikke proceskrav. Integration af gennemsigtige sektioner tillader visuel overvågning af produktionsprocesser, samtidig med at integriteten i det kontrollerede miljø bevares. Disse tilpasninger skal overholde god produktionsspraksis (GMP)-retningslinjerne, samtidig med at de giver den fleksibilitet, der kræves for effektiv drift af faciliteten.

Produktionsmiljøer for halvledere kræver rengøringsrumspaneler med ekstraordinær stabilitet og minimal udvikling af udgassning for at forhindre forurening af følsomme elektroniske komponenter. Brugerdefinerede overfladebehandlinger eliminerer opbygning af statisk elektricitet, samtidig med at de opretholder den ekstremt rene overflade, der kræves i klasse 1 rengøringsrum. Panelerne skal demonstrere dimensionsmæssig stabilitet under de præcise temperatur- og fugtighedskontroller, som er typiske for halvlederfremstillingsanlæg.

Specialiserede kerneematerialer kan formuleres for at minimere partikeldannelse, samtidig med at de leverer den strukturelle ydeevne, der kræves til avanceret produktionsudstyr. Tilpasningen rækker til elektromagnetisk afskærmningsegenskaber, der beskytter følsomme elektroniske processer mod ekstern påvirkning. Disse anvendelser kræver plader, der bevarer deres ydeegenskaber over længere perioder, samtidig med at de understøtter den hurtige teknologiske udvikling, som kendetegner elektronikindustrien.

Omhyggelige testprotokoller sikrer, at tilpassede renrumsplader opfylder de specificerede ydekrav, inden de installeres. Test af termisk ydeevne bekræfter isoleringsegenskaber under reelle driftsforhold og beviser, at de brugte kerneematerialer opnår deres designmål. Luftlækkagetest bekræfter integriteten af forbindelsessystemer og overfladebehandlinger og sikrer overholdelse af kravene til renrumsclassificering.

Materialkompatibilitetstest vurderer den langsigtede ydeevne af brugerdefinerede overfladebehandlinger under påvirkning af rengøringsmidler og driftsbelastninger, som er typiske for renrumsmiljøer. Strukturelle test bekræfter, at dimensionelle tilpasninger opretholder tilstrækkelig bæreevne og modstandskraft mod vind- og jordskælvsbelastninger. Disse valideringsprocedurer giver tillid til pladens evne til at opretholde ydeevnen gennem hele dens beregnede levetid.

Omfattende dokumentationspakker følger med de tilpassede renrumsplader og indeholder detaljerede specifikationer og testresultater, der understøtter validering af faciliteten og overholdelse af regler og forskrifter. Materialcertificeringer bekræfter, at alle komponenter opfylder relevante branchestandarder og reguleringskrav. Monteringsvejledninger sikrer korrekt håndtering og samleprocedurer, der bevarer pladens ydeegenskaber.

Kvalitetssikringsdokumentation omfatter detaljerede optegnelser over produktionsprocesser og sporbarhedsoplysninger for materialer, som kræves i regulerede industrier. Ydelsesdataark giver den tekniske information, der er nødvendig for igangsættelse og validering af anlæg. Disse omfattende dokumentationspakker understøtter anlæggets vedvarende overholdelsesforpligtelser og giver samtidig værdifuld referenceinformation til vedligeholdelse og fremtidige ændringer.

Passende stedstilberedelse udgør grundlaget for en vellykket installation af rengøringsrumspaneler og kræver omhyggelig opmærksomhed på underlagets tilstand og miljømæssige faktorer. Overfladeforberedelsesprocedurer skal tage højde for de specifikke forbindelsessystemer og tætningskrav, som gælder for skræddersyede paneler. Installationsrækkefølgen skal tage hensyn til de unikke egenskaber ved de skræddersyede paneledersammensætning for at sikre optimal ydeevne og udseende.

Miljøforholdene under installationen påvirker ydelsen af rengøringsrumspaneler på lang sigt betydeligt, især paneler med specialiserede overfladebehandlinger eller forbindelsessystemer. Midlertidig klimakontrol kan være nødvendig for at opretholde optimale forhold for tætningsmidlers udtørring og panelstabilisering. Koordinationen mellem installationen af bygningsinstallationer og panelmontage kræver omhyggelig planlægning for at undgå konflikter og sikre integration af systemerne.

Kontinuerlig overvågning af kvaliteten under panelinstallation sikrer, at de tilpassede funktioner fungerer som planlagt gennem hele montageprocessen. Inspektionsprocedurer bekræfter korrekt pladens justering og sammenføjningsintegritet, inden der går videre til efterfølgende installationsfaser. Verifikation af tætningsystemets ydelse gennem progressiv test forhindrer kostbare reparationer efter færdiggørelse af byggeriet.

Dokumentation af installationsprocedurer giver værdifuld feedback til forbedring af skræddersyede specifikationer og fremtidige projekter. Overvågning i realtid af miljøforholdene under installationen hjælper med at identificere potentielle problemer, inden de påvirker panelernes ydeevne. Disse kvalitetskontrolforanstaltninger sikrer, at fordelene ved tilpasning fuldt ud realiseres i den færdige facilitet.

Valget af kerne materiale afhænger af flere kritiske faktorer, herunder krævet termisk ydeevne, strukturelle belastninger, kemisk påvirkning og reguleringskrav. Farmaceutiske faciliteter kræver typisk materialer med lav udgassningskarakteristik og modstandsevne over for steriliseringsprocedurer, mens halvlederapplikationer prioriterer dimensionel stabilitet og kontrol med partikeldannelse. Driftstemperaturområdet og fugtighedsniveauerne påvirker også materialevalget, da nogle kerner yder bedre under ekstreme forhold end andre.

Specialiserede overfladebehandlinger reducerer generelt vedligeholdelseskravene ved at give forbedret modstand mod forurening og kemisk påvirkning. Antimikrobielle belægninger formindsker hyppigheden af dybrensprocedurer, samtidig med at de sikrer effektiv kontrol med forurening. Visse behandlinger kan dog kræve specifikke rengøringsmidler eller procedurer for at opretholde deres effektivitet, hvilket bør tages i betragtning i planlægningsfasen for tilpasning. Korrekt valg af overfladebehandling kan markant forlænge levetiden for paneler og reducere driftsomkostningerne for faciliteten i det lange løb.

Eftersyningsmuligheder afhænger af den eksisterende pladeopsbygning og de ønskede tilpasningsfunktioner. Overfladebehandlinger kan ofte påføres eksisterende plader, hvis underlaget er kompatibelt og korrekt forberedt. Kernematerialændringer eller ændringer i dimensioner kræver dog typisk fuld udskiftning af pladerne. Opgradering af forbindelsessystemer kan være muligt i nogle tilfælde, men kræver omhyggelig vurdering af strukturelle konsekvenser og kompatibilitet med tilstødende plader.

Leveringstider for skræddersyede rengøringsrumspaneler varierer betydeligt afhængigt af ændringernes kompleksitet og den aktuelle produktionskapacitet. Standardtilpasninger såsom dimensionelle ændringer eller almindelige overfladebehandlinger kræver typisk 4-6 uger fra ordrebekræftelse. Komplekse tilpasninger, der omfatter nye materialformuleringer eller specialiseret testning, kan kræve 8-12 uger eller længere. Tidlig kontakt med producenter i designfasen hjælper med at identificere potentielle udfordringer ved leveringstider og udvikle passende projektskemaer.