تسهیلات صنعتی مدرن و محیطهای آزمایشگاهی نیازمند کنترلهای دقیق محیطی هستند تا از کیفیت محصول، استانداردهای ایمنی و بهرهوری عملیاتی اطمینان حاصل شود. پایه این محیطهای کنترلشده بهشدت متکی به مواد ساختمانی تخصصی است که باید بتوانند نیازمندیهای سختگیرانه تمیزی را تحمل کرده و در عین حال عایقبندی بهینه و یکپارچگی ساختاری مناسبی فراهم کنند. پنلهای اتاق تمیز بهعنوان راهحلی اساسی برای ایجاد این فضاهای حیاتی ظهور کردهاند و انعطافپذیری بیسابقهای را در طراحی و عملکرد ارائه میدهند تا مشخصات متنوع صنایع مختلف را برآورده کنند.

قابلیتهای سفارشیسازی این سیستمهای تخصصی ساختمانی بسیار فراتر از تنظیمات ابعادی پایه است. فرآیندهای پیشرفته تولید امروزی امکان ایجاد صفحاتی را فراهم میکنند که میتوانند اختلافات فشار مشخص، محدودههای دمایی، سطوح رطوبت و نیازهای کنترل آلودگی را تحمل کنند. صنایع متعددی از جمله تولید دارو تا تولید نیمههادیها به این راهحلهای سفارشی وابسته هستند تا شرایط محیطی سختگیرانه مورد نیاز برای عملیات خود را حفظ کنند.

درک گزینههای مختلف سفارشیسازی موجود برای مواد ساخت کلین روم، مدیران تأسیسات، مهندسان و برنامهریزان پروژه را قادر میسازد تا تصمیمات آگاهانهای اتخاذ کنند که هم عملکرد و هم بهرهوری هزینه را بهینه میکند. توسعه فناوری پنلها منجر به معرفی مواد مغزی نوآورانه، روکشهای سطحی و سیستمهای اتصال شده است که چالشهای منحصر به فرد بخشهای مختلف را حل میکنند و در عین حال با استانداردها و مقررات بینالمللی سازگاری حفظ میکنند.

هستههای فوم پلیاورتان یکی از گزینههای انعطافپذیر برای ساخت پانلهای اتاق تمیز هستند و خواص عایقبندی حرارتی استثنایی را همراه با پایداری ساختاری عالی ارائه میدهند. چگالی فوم پلیاورتان را میتوان به منظور برآوردن نیازهای باربرداری خاص در حالی که عملکرد عایقبندی برجسته حفظ شود، سفارشی کرد. این ماده مقاومت قابل توجهی در برابر جذب رطوبت نشان میدهد و بنابراین برای محیطهایی که کنترل رطوبت در آنها حیاتی است، ایدهآل میباشد.

ساختار سلول بسته فوم پلیاورتان مقاومت ذاتی در برابر رشد باکتریها و آلودگی ایجاد میکند که ویژگیهای ضروری برای کاربردهای دارویی و بیوتکنولوژی محسوب میشوند. فرآیندهای تولید میتوانند چگالی فوم را بهمنظور دستیابی به مقادیر R مشخص تنظیم کنند و به این ترتیب بازده انرژی بهینهای برای تأسیساتی که تحت سیستمهای کنترل آبوهوا بهصورت مداوم کار میکنند، فراهم شود. سازگاری این ماده با انواع پوششهای سطحی، امکان یکپارچهسازی بدون درز با طبقهبندیها و الزامات مختلف اتاق تمیز را فراهم میآورد.

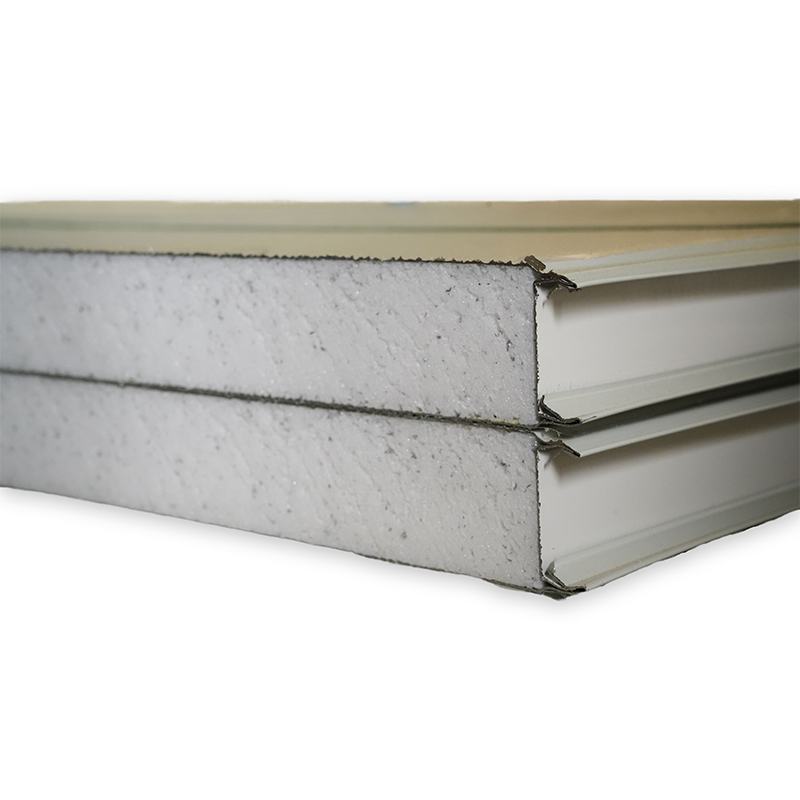

هستههای پلیاستایرن منبسطشده راهحلهای مقرونبهصرفهای را برای کاربردهایی که به عملکرد متوسط عایقبندی و مزایای ساخت سبک نیاز دارند، ارائه میدهند. سفارشیسازی چگالی پلیاستایرن منبسطشده به تولیدکنندگان امکان میدهد تا بین الزامات ساختاری و عملکرد حرارتی تعادل برقرار کنند و تختههایی تولید کنند که برای شرایط نصب متنوع مناسب هستند. این ماده پایداری ابعادی عالی در محدودههای دمایی مختلف نشان میدهد و یکپارچگی تخته را در محیطهایی که دمای آنها به طور مکرر تغییر میکند، حفظ میکند.

بیاثری شیمیایی پلیاستایرن منبسطشده (EPS) آن را بهویژه برای محیطهایی که در معرض عوامل تمیزکننده و ضدعفونیکنندههای مختلفی هستند که معمولاً در دستورالعملهای نگهداری اتاق تمیز استفاده میشوند، مناسب میسازد. گزینههای سفارشی از نظر ضخامت به مهندسان اجازه میدهد تا مجموعههای دیواری را برای نگرانیهای خاص پل حرارتی بهینه کنند و در عین حال عملکرد ساختاری مورد نیاز را حفظ کنند. ویژگی جذب رطوبت بسیار پایین این ماده به دوام بلندمدت و عملکرد پایدار در طول چرخه بهرهبرداری تسهیلات کمک میکند.

پوششهای سطحی پیشرفته ضد میکروب با ارائه حفاظت فعال در برابر آلودگی باکتریایی و ویروسی، انقلابی در پانلهای کلینرُم ایجاد کردهاند. این پوششهای تخصصی از فناوری یون نقره یا سایر عوامل ضد میکروبی اثباتشده بهره میبرند که در طول عمر مفید صفحه مؤثر باقی میمانند. سفارشیسازی فرمولاسیون پوششها به تولیدکنندگان اجازه میدهد تا نگرانیهای خاص ناشی از عوامل بیماریزا را که مربوط به صنایع یا کاربردهای خاصی هستند، بهطور هدفمند مورد توجه قرار دهند.

این کاربرد فرآیند تیمارهای ضد میکروبی را میتوان به گونهای تنظیم کرد که با حفظ اثربخشی پوشش، به ویژگیهای خاصی از نظر بافت و ظاهر سطح دست یافت. این تیمارها سازگاری خود را با رویههای استاندارد تمیزکاری اتاق تمیز نشان میدهند و اطمینان حاکم است که رویههای معمول نگهداری، خواص ضد میکروبی را تضعیف نمیکنند. دوام این پوششها در برابر قرار گرفتن مداوم در معرض مواد ضدعفونیکننده و عوامل تمیزکننده، آنها را برای محیطهای اتاق تمیز با تردد بالا ضروری ساخته است.

تیمارهای سطحی مقاوم در برابر مواد شیمیایی، چالشهای منحصر به فرد آزمایشگاهها و تأسیسات تولیدی که با مواد شیمیایی یا حلالهای خشن سروکار دارند، را هدف قرار میدهند. این پوششهای تخصصی را میتوان به گونهای شخصیسازی کرد که در برابر خانوادههای خاصی از مواد شیمیایی مقاوم باشند و عملکرد بلندمدت در محیطهای خورنده را تضمین کنند. انتخاب تیمارهای سطحی مناسب مستلزم بررسی دقیق الزامات عملیاتی تأسیسات و الگوهای قرارگیری در معرض مواد شیمیایی است.

فرآیندهای تولید امکان ایجاد سطوح با درجات مختلف مقاومت شیمیایی را فراهم میکنند، از مقاومت پایه در برابر حلالها تا محافظت در برابر اسیدها یا بازهای غلیظ. این سفارشیسازی به گزینههای بافت سطحی نیز گسترش مییابد که بین مقاومت شیمیایی و آسانی تمیزکاری و نگهداری تعادل برقرار میکند. این پوششها خواص محافظتی خود را حفظ میکنند و در عین حال سطوح صاف و غیرمتخلخل مورد نیاز برای کنترل مؤثر آلودگی در محیطهای تمیز را فراهم میآورند.

توانایی سفارشیسازی ابعاد پنلها مزیتی حیاتی در ساخت اتاقهای تمیز محسوب میشود و به طراحان اجازه میدهد تا درزها و اتصالات را به حداقل برسانند و همزمان کارایی نصب را بهینه کنند. عرض استاندارد پنلها را میتوان برای تطبیق با الزامات معماری خاص تغییر داد، تا ضایعات کاهش یابد و عملکرد کلی سیستم بهبود یابد. گزینههای طول سفارشیسازی شده امکان ایجاد سطوح پیوستهای را فراهم میکنند که مسیرهای احتمالی آلودگی موجود در مونتاژهای چندپنلی را به حداقل میرسانند.

سفارشیسازی ضخامت به نیازهای مختلف عایقبندی و بارهای سازهای پاسخ میدهد و عملکرد بهینه را در کاربردهای متنوع تضمین میکند. انعطافپذیری در تولیدید، امکان ایجاد پنلهایی با نمای ضخامت پلکانی یا ویژگیهای یکپارچهشده را فراهم میکند که ادغام سیستمهای ساختمانی را تسهیل میکنند. این تغییرات ابعادی میتوانند بدون به خطر انداختن یکپارچگی سازهای یا ویژگیهای عملکرد حرارتی پنل انجام شوند.

سیستمهای پیشرفته اتصال، تحول قابل توجهی در فناوری پنلهای اتاق تمیز ایجاد کردهاند و یکپارچهسازی بیدرز بین پنلهای مجاور را ضمن حفظ آببندی کامل فراهم میکنند. نماهای اتصال سفارشی میتوانند به منظور حل چالشهای خاص نصب—مانند هندسههای غیرمعمول ساختمان یا ویژگیهای معماری پیچیده—طراحی شوند. این سیستمها از فناوریهای واشر استفاده میکنند که صرفنظر از شرایط محیطی متغیر، یکپارچگی درزگیری را در طول زمان تضمین میکنند.

توسعه جزئیات گوشهها و نقاط تقاطع تخصصی، امکان ایجاد پوشش پیوسته اتاق تمیز بدون پلهای حرارتی یا مسیرهای نشت هوای را فراهم میآورد. فرآیندهای تولید میتوانند ویژگیهای اتصال سفارشی را مستقیماً در ساختار پنل ادغام کنند و نیاز به اجزای آببندی اضافی در هنگام نصب را مرتفع سازند. این سیستمهای یکپارچه زمان نصب را کاهش میدهند و در عین حال عملکرد کلی سیستم و قابلیت اطمینان آن را بهبود میبخشند.

تسهیلات تولید دارو نیاز به پانلهای اتاق تمیز دارند که الزامات تنظیمی سختگیرانه را برآورده کرده و در عین حال کنترل بهینه آلودگی را فراهم کنند. فرمولبندیهای سفارشی برای پوششهای سطحی، سازگاری با پروتکلهای اعتبارسنجی و رویههای تمیزکاری که توسط مراکز نظارتی الزامی شدهاند، تضمین میکنند. این پانلها باید در برابر چرخههای مکرر ضدعفونی مقاوم باشند و در عین حال خواص ساختاری و حرارتی خود را در طول عمر مفیدشان حفظ کنند.

قابلیتهای کنترل دما و رطوبت میتوانند از طریق مواد هستهای و ضخامتهای سفارشی بهینهسازی شوند تا عملکرد حرارتی برای الزامات فرآیند خاص بهینه گردد. ادغام بخشهای شفاف امکان نظارت بصری بر فرآیندهای تولید را فراهم میکند، در حالی که یکپارچگی محیط کنترلشده حفظ میشود. این سفارشیسازیها باید با دستورالعملهای تولید خوب (GMP) سازگار باشند و در عین حال انعطافپذیری لازم برای عملیات کارآمد تسهیلات را فراهم کنند.

محیطهای تولید نیمههادی نیازمند پنلهای اتاق تمیز با پایداری بسیار بالا و خصوصیات کمترین دегازش (outgassing) هستند تا از آلودگی قطعات الکترونیکی حساس جلوگیری شود. پوششهای سطحی سفارشی، تجمع الکتریسیته ساکن را حذف میکنند و در عین حال سطوح فوقالعاده تمیز مورد نیاز برای محیطهای اتاق تمیز کلاس ۱ را حفظ میکنند. این پنلها باید پایداری ابعادی را تحت کنترلهای دقیق دما و رطوبت معمول در تأسیسات ساخت نیمههادی نشان دهند.

مواد هستهای تخصصی میتوانند به گونهای فرموله شوند که تولید ذرات را به حداقل برسانند و در عین حال عملکرد ساختاری لازم برای نگهداری تجهیزات پیچیده تولیدی را فراهم کنند. این سفارشیسازی شامل خواص محافظت الکترومغناطیسی میشود که فرآیندهای الکترونیکی حساس را از تداخل خارجی محافظت میکند. این کاربردها به صفحاتی نیاز دارند که ویژگیهای عملکردی خود را در طول دورههای طولانی حفظ کنند و در عین حال، تحول فناوری سریعی را که مشخصه صنعت الکترونیک است، پشتیبانی کنند.

پروتکلهای جامع آزمون تضمین میکنند که صفحات سفارشی شده اتاق تمیز قبل از نصب، معیارهای عملکرد مشخص شده را برآورده میکنند. آزمون عملکرد حرارتی، خواص عایقبندی را در شرایط عملیاتی واقعی تأیید میکند و اطمینان حاصل میشود که مواد هستهای سفارشی به اهداف طراحی خود دست یافتهاند. آزمون نشت هوا، یکپارچگی سیستمهای اتصال و روکشهای سطحی را بررسی میکند و تضمین میکند که الزامات طبقهبندی اتاق تمیز رعایت شده باشد.

آزمون سازگاری مواد، عملکرد بلندمدت پوششهای سطحی سفارشی را در معرض عوامل تمیزکننده و تنشهای عملیاتی شایع در محیطهای کلینروم ارزیابی میکند. آزمونهای ساختاری تأیید میکنند که سفارشیسازیهای ابعادی، ظرفیت باربری کافی و مقاومت در برابر بارهای بادی و زلزله را حفظ میکنند. این رویههای اعتبارسنجی اطمینان لازم را نسبت به توانایی صفحه در حفظ عملکرد خود در طول عمر مورد نظر فراهم میکنند.

بستههای جامع مستندات همراه با صفحات کلینروم سفارشی ارائه میشوند و مشخصات دقیق و نتایج آزمونهایی را فراهم میکنند که از اعتبارسنجی تأسیسات و انطباق با مقررات پشتیبانی میکنند. گواهیهای مواد تأیید میکنند که تمام مؤلفهها استانداردهای صنعتی مربوطه و الزامات تنظیمی را برآورده میکنند. دستورالعملهای نصب، اطمینان از رعایت رویههای صحیح حمل و نصب را فراهم میکنند تا ویژگیهای عملکردی صفحه حفظ شوند.

مستندات تضمین کیفیت شامل سوابق دقیق فرآیندهای تولید و اطلاعات ردیابی مواد مورد نیاز برای صنایع تحت نظارت است. برگههای داده عملکرد، اطلاعات فنی لازم برای راهاندازی تأسیسات و رویههای اعتبارسنجی را فراهم میکنند. این بستههای جامع مستندات، تعهدات مداوم تأسیسات به انطباق را پشتیبانی کرده و اطلاعات مرجع ارزشمندی برای نگهداری و اصلاحات آینده فراهم میکنند.

آمادهسازی صحیح محل، پایهای برای نصب موفقیتآمیز پنلهای اتاق تمیز تشکیل میدهد و نیازمند توجه ویژه به شرایط زیرلایه و عوامل محیطی است. رویههای آمادهسازی سطح باید با سیستمهای اتصال خاص و الزامات درزگیری پنلهای سفارشی سازگار باشند. توالی نصب باید ویژگیهای منحصر به فرد پیکربندی پنلهای سفارشی را در نظر گرفته تا عملکرد و ظاهر بهینه تضمین شود.

شرایط محیطی در حین نصب بهطور قابلتوجهی بر عملکرد بلندمدت پنلهای اتاق تمیز تأثیر میگذارد، بهویژه پنلهایی که دارای پوششهای سطحی خاص یا سیستمهای اتصال تخصصی هستند. ممکن است کنترل موقت آب و هوای داخلی برای حفظ شرایط بهینه پخت آببندی و تثبیت پنلها ضروری باشد. هماهنگی نصب سیستمهای ساختمانی با مونتاژ پنلها نیازمند برنامهریزی دقیق است تا از تداخل جلوگیری شده و یکپارچگی سیستمها تضمین گردد.

نظارت مستمر بر کنترل کیفیت در طول نصب پنلها اطمینان میدهد که ویژگیهای سفارشیسازیشده در تمام مراحل مونتاژ مطابق طراحی عمل میکنند. پروتکلهای بازرسی، ترازبندی صحیح پنلها و سلامت اتصالات را قبل از انتقال به مراحل بعدی نصب تأیید میکنند. بررسی عملکرد سیستمهای آببندی از طریق آزمونهای تدریجی، از اقدامات اصلاحی پرهزینه پس از تکمیل ساخت جلوگیری میکند.

مستندسازی رویههای نصب، بازخورد ارزشمندی برای بهبود مشخصات سفارشیسازی و پروژههای آینده فراهم میکند. نظارت لحظهای بر شرایط محیطی در حین نصب به شناسایی مشکلات احتمالی قبل از تأثیر بر عملکرد صفحات کمک میکند. این اقدامات کنترل کیفیت تضمین میکنند که مزایای سفارشیسازی بهطور کامل در تأسیسات تکمیلشده محقق شوند.

انتخاب ماده هسته به عوامل حیاتی متعددی از جمله عملکرد حرارتی مورد نیاز، بارهای ساختاری، قرارگیری در معرض مواد شیمیایی و الزامات مقرراتی بستگی دارد. تأسیسات داروسازی معمولاً موادی با مشخصات خروج گاز کم و مقاومت در برابر روشهای ضدعفونی را میطلبد، در حالی که کاربردهای نیمههادی بر پایداری ابعادی و کنترل تولید ذرات اولویت میدهند. محدوده دمای کاری و سطوح رطوبت نیز بر انتخاب ماده تأثیر میگذارند، زیرا برخی از هستهها در شرایط شدید عملکرد بهتری نسبت به دیگران دارند.

تیمارهای سطحی تخصصی معمولاً نیازهای نگهداری را با ارائه مقاومت بهتر در برابر آلودگی و تماس شیمیایی کاهش میدهند. پوششهای ضد میکروبی فرآیند تمیزکاری عمیق را کمرنگ میکنند، در حالی که کنترل مؤثر آلودگی را حفظ میکنند. با این حال، برخی از تیمارها ممکن است به عوامل تمیزکننده یا رویههای خاصی برای حفظ اثربخشی خود نیاز داشته باشند که باید در مرحله برنامهریزی سفارشیسازی در نظر گرفته شوند. انتخاب مناسب تیمار سطحی میتواند طول عمر تختههای پانلی را بهطور قابل توجهی افزایش داده و هزینههای عملیاتی کلی تسهیلات را کاهش دهد.

گزینههای بازسازی به ساختار پنل موجود و ویژگیهای سفارشیسازی مورد نظر بستگی دارد. در صورتی که زیرلایه سازگار بوده و به درستی آماده شده باشد، اغلب میتوان پرداختهای سطحی را روی پنلهای موجود اعمال کرد. با این حال، تغییرات در متریال هسته یا تغییرات ابعادی معمولاً مستلزم جایگزینی کامل پنلها میشود. در برخی موارد ممکن است ارتقاء سیستم اتصال امکانپذیر باشد، اما نیازمند ارزیابی دقیق پیامدهای ساختاری و سازگاری با پنلهای مجاور است.

زمانهای تحویل برای پنلهای سفارشی شده اتاق تمیز بهطور قابل توجهی بسته به پیچیدگی تغییرات و ظرفیت تولید فعلی متفاوت است. سفارشیسازیهای استاندارد مانند تغییرات ابعادی یا روکشهای رایج سطحی معمولاً ۴ تا ۶ هفته از زمان تأیید سفارش نیاز دارند. سفارشیسازیهای پیچیده که شامل فرمولبندی جدید مواد یا آزمونهای تخصصی میشوند، ممکن است ۸ تا ۱۲ هفته یا بیشتر طول بکشند. همکاری زودهنگام با تولیدکنندگان در مرحله طراحی به شناسایی چالشهای احتمالی زمان تحویل و تدوین برنامههای مناسب پروژه کمک میکند.