Moderne Industrieanlagen und Laborumgebungen erfordern präzise Umweltkontrollen, um die Produktqualität, Sicherheitsstandards und betriebliche Effizienz sicherzustellen. Die Grundlage dieser kontrollierten Umgebungen beruht stark auf spezialisierten Baumaterialien, die hohen Anforderungen an Sauberkeit standhalten können und gleichzeitig eine optimale Isolierung sowie strukturelle Integrität bieten. Reinraumpaneele haben sich als zentrale Lösung zur Schaffung dieser kritischen Bereiche etabliert und bieten beispiellose Flexibilität in Design und Funktionalität, um unterschiedlichste branchenspezifische Anforderungen zu erfüllen.

Die Anpassungsmöglichkeiten dieser spezialisierten Bausysteme gehen weit über grundlegende dimensionsbezogene Veränderungen hinaus. Moderne Fertigungsverfahren ermöglichen heute die Herstellung von Paneelen, die spezifischen Druckdifferenzen, Temperaturbereichen, Luftfeuchtigkeitsgraden und Anforderungen an die Kontaminationskontrolle gerecht werden können. Branchen von der pharmazeutischen Produktion bis zur Halbleiterfertigung sind auf diese maßgeschneiderten Lösungen angewiesen, um die strengen Umweltbedingungen aufrechtzuerhalten, die für ihre Prozesse erforderlich sind.

Das Verständnis der verschiedenen Anpassungsmöglichkeiten bei Reinraum-Baumaterialien befähigt Betreiber, Ingenieure und Projektplaner, fundierte Entscheidungen zu treffen, die sowohl die Leistung als auch die Kosteneffizienz optimieren. Die Weiterentwicklung der Plattentechnologie hat innovative Kernmaterialien, Oberflächenbehandlungen und Verbindungssysteme hervorgebracht, die den besonderen Herausforderungen verschiedener Branchen begegnen und gleichzeitig die Einhaltung internationaler Standards und Vorschriften gewährleisten.

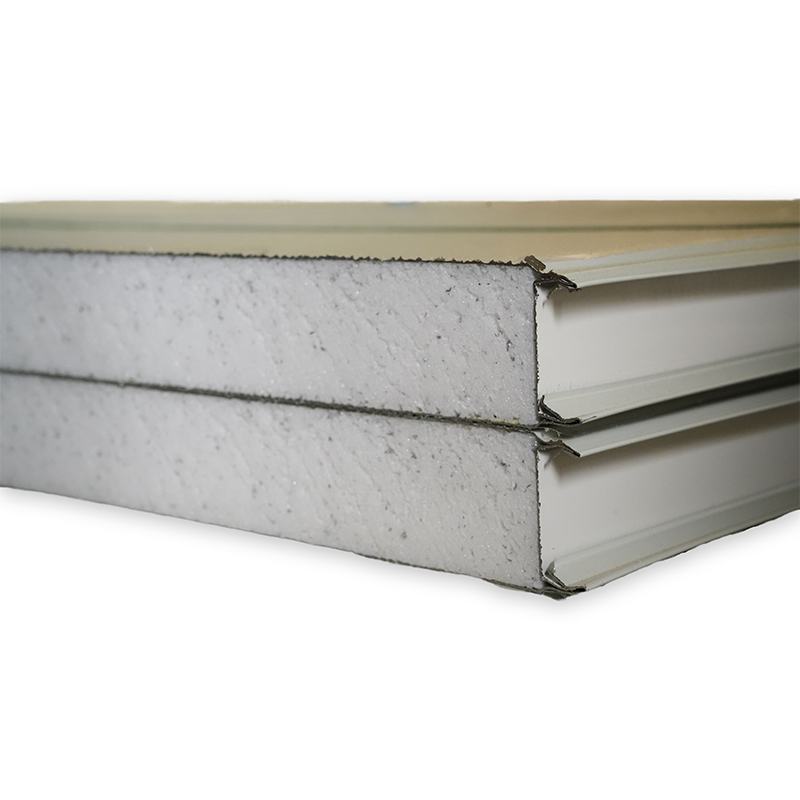

Polyurethan-Schaumkerne stellen eine der vielseitigsten Optionen für die Konstruktion von Reinraumplatten dar und bieten außergewöhnliche Wärmedämmeigenschaften kombiniert mit hervorragender struktureller Stabilität. Die Dichte des Polyurethan-Schaums kann an spezifische Tragfähigkeitsanforderungen angepasst werden, während gleichzeitig eine überlegene Isolierleistung erhalten bleibt. Dieses Material weist eine bemerkenswerte Beständigkeit gegen Feuchtigkeitsaufnahme auf und eignet sich daher ideal für Umgebungen, in denen die Feuchtekontrolle entscheidend ist.

Die geschlossenzellige Struktur von Polyurethan-Schaum bietet eine inhärente Widerstandsfähigkeit gegen das Wachstum von Bakterien und Kontaminationen, was für pharmazeutische und biotechnologische Anwendungen wesentliche Eigenschaften darstellt. Bei den Herstellungsverfahren kann die Schaumdichte angepasst werden, um spezifische R-Werte zu erreichen und somit eine optimale Energieeffizienz für Einrichtungen mit kontinuierlichen Klimaregelungssystemen sicherzustellen. Die Verträglichkeit des Materials mit verschiedenen Oberflächenbehandlungen ermöglicht eine nahtlose Integration in unterschiedliche Reinraumklassifizierungen und -anforderungen.

Polystyrolkernmaterialien bieten kostengünstige Lösungen für Anwendungen, die eine moderate Dämmleistung bei gleichzeitigem Nutzen einer leichten Bauweise erfordern. Durch die Anpassung der EPS-Dichte können Hersteller strukturelle Anforderungen mit thermischer Leistung in Einklang bringen und so Platten schaffen, die für vielfältige Einbausituationen geeignet sind. Dieses Material zeichnet sich durch hervorragende Formstabilität über verschiedene Temperaturbereiche hinweg aus und bewahrt die Integrität der Platten in Umgebungen mit häufigen Temperaturwechseln.

Die chemische Inertheit von expandiertem Polystyrol macht es besonders geeignet für Umgebungen, die verschiedenen Reinigungsmitteln und Desinfektionsmitteln ausgesetzt sind, wie sie üblicherweise in Reinraumpflegeprotokollen verwendet werden. Individuelle Dickenoptionen ermöglichen es Planern, Wandkonstruktionen hinsichtlich spezifischer Wärmebrückenprobleme zu optimieren, während die erforderliche strukturelle Leistungsfähigkeit beibehalten wird. Die geringe Feuchtigkeitsaufnahme des Materials trägt zur langfristigen Haltbarkeit und gleichbleibenden Leistung über den gesamten Betriebszeitraum der Anlage bei.

Fortgeschrittene antimikrobielle Oberflächenbehandlungen haben reinraumtafeln revolutioniert, indem sie aktiven Schutz gegen bakterielle und virale Kontamination bieten. Diese speziellen Beschichtungen enthalten Silberionentechnologie oder andere bewährte antimikrobielle Wirkstoffe, die während der gesamten Nutzungsdauer der Platte wirksam bleiben. Durch die Anpassung der Beschichtungsformulierungen können Hersteller gezielte Bedenken hinsichtlich bestimmter Krankheitserreger adressieren, die für bestimmte Branchen oder Anwendungen relevant sind.

Die anwendung das Verfahren für antimikrobielle Behandlungen kann an spezifische Oberflächenstrukturen und optische Eigenschaften angepasst werden, wobei die Wirksamkeit der Beschichtung erhalten bleibt. Diese Behandlungen zeigen eine Kompatibilität mit standardmäßigen Reinraum-Reinigungsprotokollen, sodass reguläre Wartungsmaßnahmen die antimikrobiellen Eigenschaften nicht beeinträchtigen. Die Langlebigkeit dieser Beschichtungen bei kontinuierlicher Belastung durch Desinfektionsmittel und Reinigungsstoffe macht sie für stark frequentierte Reinraumumgebungen unverzichtbar.

Chemisch beständige Oberflächenbehandlungen begegnen den besonderen Herausforderungen, denen Labore und Produktionsstätten ausgesetzt sind, in denen aggressive Chemikalien oder Lösungsmittel verwendet werden. Diese speziellen Oberflächen können so angepasst werden, dass sie gegenüber bestimmten Chemikalienfamilien resistent sind, um eine langfristige Leistungsfähigkeit in korrosiven Umgebungen sicherzustellen. Die Auswahl geeigneter Oberflächenbehandlungen erfordert eine sorgfältige Abwägung der betrieblichen Anforderungen der Einrichtung sowie der jeweiligen Expositionsprofile gegenüber Chemikalien.

Fertigungsverfahren ermöglichen die Erzeugung von Oberflächen mit unterschiedlichem Maß an chemischer Beständigkeit, von grundlegender Lösungsmittelbeständigkeit bis hin zum Schutz gegen konzentrierte Säuren oder Laugen. Die Anpassungsmöglichkeiten erstrecken sich auf Oberflächenstrukturen, die chemische Beständigkeit mit einfacher Reinigung und Wartung kombinieren. Diese Behandlungen bewahren ihre schützenden Eigenschaften und bieten gleichzeitig die glatten, nicht porösen Oberflächen, die für eine effektive Kontaminationskontrolle in Reinräumen erforderlich sind.

Die Möglichkeit, die Paneelabmessungen anzupassen, stellt einen entscheidenden Vorteil beim Reinraumbau dar, da sie es Planern ermöglicht, Fugen und Verbindungsstellen zu minimieren und gleichzeitig die Montageeffizienz zu optimieren. Standard-Paneelebreiten können an spezifische architektonische Anforderungen angepasst werden, wodurch Abfall reduziert und die Gesamtleistung des Systems verbessert wird. Optionen für individuelle Längen ermöglichen die Schaffung durchgängiger Oberflächen, die potenzielle Kontaminationspfade in mehrteiligen Paneelkonstruktionen minimieren.

Die Anpassung der Dicke berücksichtigt unterschiedliche Dämm- und Traglastanforderungen und gewährleistet so eine optimale Leistung in verschiedenen Anwendungsbereichen. Die Fertigungsflexibilität erlaubt die Herstellung von Paneelen mit stufenförmigen Dickenprofilen oder integrierten Funktionen zur einfachen Einbindung von Gebäudesystemen. Diese dimensionsbezogenen Anpassungen können erreicht werden, ohne die strukturelle Integrität oder die thermischen Leistungseigenschaften des Paneels zu beeinträchtigen.

Hochentwickelte Verbindungssysteme stellen eine bedeutende Weiterentwicklung der Reinraumwandtechnologie dar und ermöglichen eine nahtlose Integration benachbarter Platten bei gleichzeitiger Gewährleistung luftdichter Abschlüsse. Maßgeschneiderte Verbindungsprofile können entwickelt werden, um spezifische Installationsherausforderungen zu bewältigen, wie z. B. unregelmäßige Gebäudegeometrien oder komplexe architektonische Gegebenheiten. Diese Systeme nutzen Dichtungstechnologien, die unter wechselnden Umgebungsbedingungen eine langfristige Dichtheit sicherstellen.

Die Entwicklung spezialisierter Eck- und Übergangsdetails ermöglicht die Schaffung durchgängiger Reinraumhüllen ohne Wärmebrücken oder Luftleckagepfade. Fertigungsverfahren können individuelle Verbindungselemente direkt in die Plattenstruktur integrieren, wodurch zusätzliche Dichtkomponenten während der Montage entfallen. Diese integrierten Systeme verkürzen die Installationszeit und verbessern gleichzeitig die Gesamtleistung sowie Zuverlässigkeit des Systems.

Pharmazeutische Produktionsstätten erfordern Reinraumpaneele, die strengen behördlichen Anforderungen entsprechen und gleichzeitig eine optimale Kontaminationskontrolle bieten. Spezielle Formulierungen für Oberflächenbehandlungen gewährleisten die Kompatibilität mit den von Aufsichtsbehörden vorgeschriebenen Validierungsprotokollen und Reinigungsverfahren. Die Paneele müssen wiederholten Sterilisationszyklen standhalten und dabei ihre strukturellen und thermischen Eigenschaften während ihrer gesamten Nutzungsdauer beibehalten.

Die Fähigkeit zur Steuerung von Temperatur und Luftfeuchtigkeit kann durch individuelle Kernmaterialien und Dickenwahl verbessert werden, um die thermische Leistung an spezifische Prozessanforderungen anzupassen. Die Integration transparenter Abschnitte ermöglicht die visuelle Überwachung der Produktionsprozesse, ohne die Integrität der kontrollierten Umgebung zu beeinträchtigen. Diese Anpassungen müssen den Richtlinien der Guten Herstellungspraxis entsprechen und gleichzeitig die Flexibilität bieten, die für einen effizienten Betrieb der Anlage erforderlich ist.

Halbleiterfertigungsumgebungen erfordern Reinraumplatten mit außergewöhnlicher Stabilität und minimalen Ausgasungseigenschaften, um eine Kontamination empfindlicher elektronischer Bauteile zu vermeiden. Spezielle Oberflächenbehandlungen beseitigen elektrostatische Aufladungen, während sie gleichzeitig die ultrareinen Oberflächen aufrechterhalten, die für Reinräume der Klasse 1 erforderlich sind. Die Platten müssen unter den präzisen Temperatur- und Feuchtigkeitsbedingungen, wie sie typisch für Halbleiterfertigungsanlagen sind, dimensionsstabil sein.

Spezialisierte Kernmaterialien können so formuliert werden, dass die Partikelbildung minimiert wird, während sie gleichzeitig die strukturelle Leistungsfähigkeit bieten, die zur Unterstützung komplexer Fertigungsanlagen erforderlich ist. Die Anpassungsmöglichkeiten erstrecken sich auf elektromagnetische Abschirmungseigenschaften, die empfindliche elektronische Prozesse vor äußeren Störungen schützen. Diese Anwendungen erfordern Platten, die ihre Leistungsmerkmale über längere Zeiträume beibehalten und gleichzeitig der schnellen technologischen Weiterentwicklung gerecht werden, wie sie für die Elektronikindustrie charakteristisch ist.

Umfassende Prüfprotokolle stellen sicher, dass kundenspezifische Reinraumplatten vor der Installation die vorgegebenen Leistungsanforderungen erfüllen. Die Prüfung der thermischen Leistung bestätigt die Dämmeigenschaften unter realen Betriebsbedingungen und verifiziert, dass die individuell angepassten Kernmaterialien ihre konstruktiven Ziele erreichen. Die Dichtheitsprüfung auf Luftleckagen überprüft die Integrität der Verbindungssysteme und Oberflächenbehandlungen und stellt die Einhaltung der Anforderungen gemäß Reinraumklassifizierung sicher.

Die Verträglichkeitsprüfung der Materialien bewertet die Langzeitleistung von kundenspezifischen Oberflächenbehandlungen unter Einwirkung von Reinigungsmitteln und typischen Betriebsbelastungen in Reinraumumgebungen. Die strukturelle Prüfung bestätigt, dass dimensionsbezogene Anpassungen eine ausreichende Tragfähigkeit sowie Widerstandsfähigkeit gegenüber Wind- und seismischen Lasten aufrechterhalten. Diese Validierungsverfahren gewährleisten Zuversicht hinsichtlich der Fähigkeit der Platten, während ihrer vorgesehenen Nutzungsdauer ihre Leistung beizubehalten.

Umfasste Dokumentationspakete begleiten maßgeschneiderte Reinraumplatten und enthalten detaillierte Spezifikationen sowie Prüfergebnisse, die die Validierung der Anlage und die Einhaltung behördlicher Vorschriften unterstützen. Materialzertifizierungen belegen, dass alle Komponenten die geltenden Industriestandards und gesetzlichen Anforderungen erfüllen. Montageanleitungen stellen sicher, dass ordnungsgemäße Handhabungs- und Montageverfahren eingehalten werden, um die Leistungseigenschaften der Platten zu erhalten.

Die Qualitätssicherungsdokumentation umfasst detaillierte Aufzeichnungen der Herstellungsprozesse und Rückverfolgbarkeitsinformationen zu Materialien, die für regulierte Industrien erforderlich sind. Leistungsdatenblätter enthalten die technischen Informationen, die für die Inbetriebnahme und Validierung von Anlagen notwendig sind. Diese umfassenden Dokumentationspakete unterstützen die laufenden Compliance-Anforderungen der Anlage und bieten gleichzeitig wertvolle Referenzinformationen für Wartung und zukünftige Modifikationen.

Eine ordnungsgemäße Standortvorbereitung bildet die Grundlage für eine erfolgreiche Installation von Reinraumpaneelen und erfordert besondere Sorgfalt hinsichtlich der Untergrundbedingungen und Umweltfaktoren. Die Oberflächenvorbereitungsverfahren müssen auf die spezifischen Verbindungssysteme und Dichtungsanforderungen maßgefertigter Paneele abgestimmt sein. Die Installationsreihenfolge muss die besonderen Eigenschaften individueller Paneelkonfigurationen berücksichtigen, um optimale Leistung und ein einwandfreies Erscheinungsbild sicherzustellen.

Die Umgebungsbedingungen während der Installation beeinflussen die Langzeitleistung von Reinraumplatten erheblich, insbesondere bei Platten mit speziellen Oberflächenbehandlungen oder Verbindungssystemen. Eine temporäre Klimasteuerung kann notwendig sein, um optimale Bedingungen für das Aushärten von Dichtstoffen und die Stabilisierung der Platten sicherzustellen. Die Abstimmung der Installation von Gebäudesystemen mit der Panelmontage erfordert sorgfältige Planung, um Konflikte zu vermeiden und eine nahtlose Systemintegration zu gewährleisten.

Eine kontinuierliche Qualitätsüberwachung während der Panelinstallation stellt sicher, dass individuelle Merkmale während des gesamten Montageprozesses wie vorgesehen funktionieren. Prüfprotokolle bestätigen die korrekte Ausrichtung der Platten und die Integrität der Verbindungen, bevor mit den nachfolgenden Installationsphasen fortgefahren wird. Die Überprüfung der Leistungsfähigkeit der Dichtsysteme durch schrittweise Tests verhindert kostspielige Nacharbeiten nach Fertigstellung des Baus.

Die Dokumentation von Installationsverfahren liefert wertvolle Rückmeldungen zur Verbesserung von Anpassungsspezifikationen und zukünftigen Projekten. Die Echtzeitüberwachung der Umgebungsbedingungen während der Installation hilft dabei, potenzielle Probleme zu erkennen, bevor sie die Leistung der Paneele beeinträchtigen. Diese Qualitätskontrollmaßnahmen stellen sicher, dass die Vorteile der Anpassung in der fertigen Anlage vollständig realisiert werden.

Die Auswahl des Kernmaterials hängt von mehreren entscheidenden Faktoren ab, darunter die erforderliche thermische Leistung, strukturelle Belastungen, chemische Einwirkung und gesetzliche Vorschriften. Pharmazeutische Anlagen erfordern in der Regel Materialien mit geringer Ausgasung und Beständigkeit gegenüber Sterilisationsverfahren, während Halbleiteranwendungen die dimensionsmäßige Stabilität und die Kontrolle der Partikelbildung priorisieren. Auch Temperaturbereich und Luftfeuchtigkeit beeinflussen die Materialauswahl, da einige Kerne unter extremen Bedingungen besser abschneiden als andere.

Spezialisierte Oberflächenbehandlungen reduzieren in der Regel den Wartungsaufwand, da sie eine verbesserte Beständigkeit gegen Kontamination und chemische Einwirkung bieten. Antimikrobielle Beschichtungen verringern die Häufigkeit von Intensivreinigungen, während gleichzeitig eine wirksame Kontaminationskontrolle gewährleistet bleibt. Bestimmte Behandlungen erfordern jedoch möglicherweise spezielle Reinigungsmittel oder Verfahren, um ihre Wirksamkeit aufrechtzuerhalten, was bereits in der Planungsphase für die Anpassung berücksichtigt werden sollte. Eine sachgemäße Auswahl der Oberflächenbehandlung kann die Lebensdauer der Paneele erheblich verlängern und die Gesamtbetriebskosten der Anlage senken.

Nachrüstoptionen hängen von der bestehenden Plattenkonstruktion und den gewünschten Anpassungsfunktionen ab. Oberflächenbehandlungen können oft auf bestehende Platten aufgebracht werden, sofern der Untergrund kompatibel ist und ordnungsgemäß vorbereitet wurde. Änderungen am Kernmaterial oder in den Abmessungen erfordern jedoch in der Regel einen vollständigen Plattenaustausch. In einigen Fällen sind Upgrades des Verbindungssystems möglich, erfordern jedoch eine sorgfältige Bewertung der strukturellen Auswirkungen und der Kompatibilität mit benachbarten Platten.

Die Lieferzeiten für kundenspezifische Reinraumpaneele variieren je nach Komplexität der Änderungen und der aktuellen Produktionskapazität erheblich. Standardanpassungen wie Änderungen der Abmessungen oder gängige Oberflächenbehandlungen erfordern typischerweise 4–6 Wochen ab Auftragsbestätigung. Komplexe Anpassungen, die neue Materialzusammensetzungen oder spezielle Prüfverfahren beinhalten, können 8–12 Wochen oder länger benötigen. Eine frühzeitige Einbindung der Hersteller in der Planungsphase hilft dabei, mögliche Verzögerungen bei den Lieferzeiten zu erkennen und geeignete Projektzeitpläne zu erstellen.