Съвременните индустриални съоръжения и лабораторни среди изискват прецизен контрол на околната среда, за да запазят качеството на продуктите, стандартите за безопасност и оперативната ефективност. Основата на тези контролирани среди се основава предимно на специализирани строителни материали, които издържат на строгите изисквания за чистота, като осигуряват оптимална изолация и структурна цялост. Панелите за чисти стаи се превърнаха в основно решение за създаване на тези критични пространства, предлагайки безпрецедентна гъвкавост по отношение на дизайн и функционалност, за да отговарят на разнообразни отраслови спецификации.

Възможностите за персонализация на тези специализирани строителни системи отиват много по-далеч от простите размерни корекции. Съвременните напреднали производствени процеси позволяват създаването на панели, които могат да поемат определени диференциали на налягане, температурни диапазони, нива на влажност и изисквания за контрол на замърсяването. Отрасли от фармацевтичното производство до производството на полупроводници разчитат на тези персонализирани решения, за да поддържат строгите околните условия, необходими за тяхната дейност.

Разбирането на различните възможности за персонализация на материали за строителство на чисти стаи дава възможност на мениджърите на обекти, инженерите и планировчиците на проекти да вземат обосновани решения, които оптимизират както производителността, така и икономическата ефективност. Развитието на технологията на панелите въведе новаторски ядрени материали, повърхностни обработки и системи за свързване, които отговарят на уникалните предизвикателства, с които се сблъскват различни сектори, като същевременно гарантират спазване на международни стандарти и разпоредби.

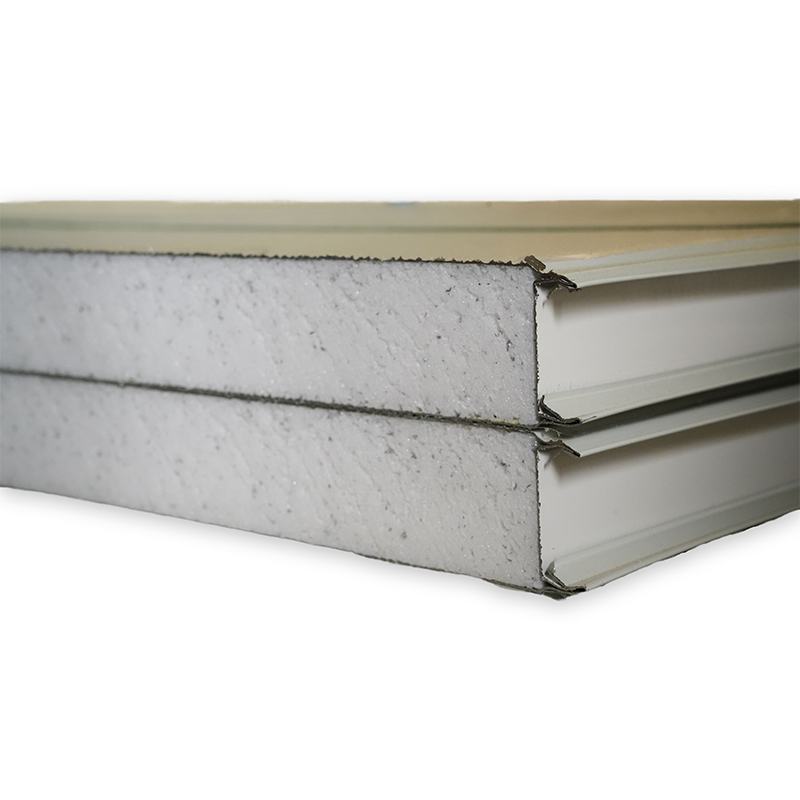

Ядрата от полиуретанова пяна представляват един от най-универсалните варианти за изграждане на панели за чисти стаи, предлагайки изключителни топлоизолационни свойства в комбинация с отлично структурно стабилност. Плътността на полиуретановата пяна може да се персонализира според конкретните изисквания за носеща способност, като при това се запазва високото ниво на изолационна ефективност. Този материал притежава значителна устойчивост към влагоабсорбция, което го прави идеален за среди, където контролът на влажността е от решаващо значение.

Затворената клетъчна структура на полиуретановата пяна осигурява естествена устойчивост към растежа на бактерии и замърсяване, което е от съществено значение за приложения във фармацевтичната и биотехнологичната индустрия. Процесите на производство могат да регулират плътността на пяната, за да се постигнат определени R-стойности, осигурявайки оптимална енергийна ефективност за обекти, работещи под непрекъснати системи за климатичен контрол. Съвместимостта на материала с различни повърхностни обработки позволява безпроблемна интеграция с различните класификации и изисквания за чисти стаи.

Ядрата от разширена полистиролна пяна предлагат икономически ефективни решения за приложения, изискващи умерена топлоизолационна производителност и предимства на лека конструкция. Персонализирането на плътността на EPS позволява на производителите да балансират структурните изисквания с топлинната производителност, създавайки панели, подходящи за разнообразни условия на монтаж. Този материал демонстрира отлична размерна стабилност в различни температурни диапазони, като запазва цялостността на панела в среди с чести термични цикли.

Химическата инертност на разширения полистирол го прави особено подходящ за среди, изложени на различни почистващи средства и дезинфектанти, често използвани в протоколите за поддръжка на чисти стаи. Възможностите за персонализиране на дебелината позволяват на проектиращите да оптимизират стенни конструкции според конкретни проблеми с топлинното мостосване, като запазят необходимата структурна устойчивост. Ниското влагопоглъщане на материала допринася за дългосрочна издръжливост и постоянна ефективност през целия експлоатационен живот на обекта.

Напредналите антимикробни повърхностни обработки революционизираха панели за чисти помещения като осигуряват активна защита срещу бактериално и вирусно замърсяване. Тези специализирани покрития включват технологии с йони на сребро или други доказани антимикробни агенти, които остават ефективни през целия експлоатационен срок на панела. Персонализирането на съставите на покритията позволява на производителите да решават конкретни заплахи от патогени, свързани с определени индустрии или приложения.

The приложение процесът за антимикробни обработки може да се адаптира, за да се постигнат определени текстури и визуални характеристики на повърхността, като същевременно се запази ефективността на покритието. Тези обработки показват съвместимост със стандартните протоколи за почистване в чисти стаи, осигурявайки, че редовните процедури за поддръжка не компрометират антимикробните свойства. Постоянството на тези покрития при непрекъснато излагане на дезинфектанти и почистващи средства ги прави задължителни за среди с висока интензивност на движение в чисти стаи.

Обработките за химически устойчиви повърхности решават уникалните предизвикателства, с които се сблъскват лабораториите и производствените помещения, работещи с агресивни химикали или разтворители. Тези специализирани повърхностни покрития могат да бъдат персонализирани спрямо устойчивост към определени химични групи, осигурявайки дългосрочна експлоатационна надеждност в корозивни среди. Изборът на подходяща повърхностна обработка изисква внимателно преценяване на операционните изисквания на обекта и профилите на химическото въздействие.

Производствените процеси позволяват създаването на повърхности с различна степен на химическа устойчивост – от основна устойчивост към разтворители до защита срещу концентрирани киселини или основи. Персонализацията включва и опции за текстура на повърхността, които осигуряват баланс между химическа устойчивост и лесното почистване и поддържане. Тези обработки запазват защитните си свойства, като осигуряват гладки, непорести повърхности, необходими за ефективен контрол на замърсяванията в чисти стаи.

Възможността за персонализиране на размерите на панелите представлява решаващо предимство при строителството на чисти стаи, като позволява на проектиращите да минимизират шевовете и връзките, докато оптимизират ефективността на монтажа. Стандартните ширини на панели могат да се модифицират, за да отговарят на конкретни архитектурни изисквания, намалявайки отпадъците и подобрявайки общата производителност на системата. Опции за персонализирана дължина позволяват създаването на непрекъснати повърхности, които минимизират потенциалните пътища на контаминация, присъщи за сглобяеми конструкции от множество панели.

Персонализирането на дебелината отговаря на различните изисквания за топлоизолация и натоварвания, осигурявайки оптимална производителност в различни приложения. Гъвкавостта в производството позволява създаването на панели със стъпаловидни дебелини профили или интегрирани елементи, които осигуряват интеграция със сградни системи. Тези изменение на размерите могат да бъдат постигнати без компрометиране на структурната цялост или топлинните характеристики на панела.

Напредналите системи за свързване представляват значителна еволюция в технологията на панели за чисти помещения, осигурявайки безпроблемна интеграция между съседни панели, като запазват плътни уплътнения. Могат да се проектират индивидуални профили за свързване, за да се решат специфични предизвикателства при монтажа, като например неправилни геометрии на сгради или сложни архитектурни елементи. Тези системи включват уплътнителни технологии, които гарантират дългосрочна цялост на уплътнението при различни околните условия.

Разработването на специализирани ъглови и междинни детайли позволява създаването на непрекъснати обвивки за чисти помещения без топлинни мостове или пътища за изтичане на въздух. Производствените процеси могат да включват персонализирани елементи за свързване директно в структурата на панела, което премахва необходимостта от допълнителни уплътнителни компоненти по време на монтажа. Тези интегрирани системи намаляват времето за инсталиране, като подобряват общата производителност и надеждност на системата.

Фармацевтичните производствени обекти изискват панели за чисти стаи, които отговарят на строги регулаторни изисквания и осигуряват оптимален контрол върху замърсяванията. Персонализирани формулировки за повърхностна обработка гарантират съвместимост с валидационни протоколи и процедури за почистване, предписани от регулаторни агенции. Панелите трябва да демонстрират устойчивост към многократни цикли на стерилизация, като запазват структурните и топлинни свойства през целия си експлоатационен живот.

Възможностите за контрол на температурата и влажността могат да бъдат подобрени чрез използване на персонализирани ядрени материали и дебелини, които оптимизират топлинната ефективност за конкретни технологични изисквания. Интегрирането на прозрачни секции позволява визуално наблюдение на производствените процеси, без да се компрометира цялостта на контролираната среда. Тези персонализации трябва да отговарят на насоките за добра производствена практика, като осигуряват гъвкавостта, необходима за ефективната работа на обекта.

Производствените среди за полупроводници изискват панели за чисти стаи с изключителна стабилност и минимални характеристики на отделяне на газове, за да се предотврати замърсяването на чувствителни електронни компоненти. Персонализирани повърхностни обработки премахват натрупването на статично електричество, като запазват ултрапочистените повърхности, необходими за среди от клас 1 чиста стая. Панелите трябва да демонстрират размерна стабилност при точните контроли на температурата и влажността, типични за производствени съоръжения за полупроводници.

Специализираните основни материали могат да бъдат формулирани така, че да минимизират образуването на частици, като осигуряват необходимата структурна производителност за поддръжка на сложни производствени машини. Персонализацията включва електромагнитна екранираща способност, която предпазва чувствителните електронни процеси от външни смущения. Тези приложения изискват панели, които запазват характеристиките си при работа в продължителни периоди, докато поддържат бързото технологично развитие, характерно за електронната индустрия.

Комплексни протоколи за тестване гарантират, че персонализираните чисти панели отговарят на зададените критерии за производителност преди монтажа. Тестването на топлинната производителност потвърждава свойствата на топлоизолацията при реални условия на експлоатация, като се убеждава, че персонализираните основни материали постигат целите си по проектиране. Тестването за непроницаемост проверява цялостта на системите за свързване и повърхностните обработки, осигурявайки съответствие с изискванията за класификация на чисти стаи.

Тестването за съвместимост на материали оценява дългосрочната производителност на персонализирани повърхностни обработки при излагане на почистващи средства и експлоатационни натоварвания, типични за чисти стаи. Структурното тестване потвърждава, че персонализираните размерни параметри запазват достатъчна носеща способност и устойчивост към вятър и сеизмични натоварвания. Тези процедури за валидиране осигуряват сигурност в способността на панела да запази своята производителност през целия предвиден експлоатационен срок.

Комплектите от документация, придружаващи персонализираните панели за чисти стаи, предоставят подробни спецификации и резултати от изпитвания, които подкрепят валидирането на съоръжението и съответствието с регулаторните изисквания. Сертификатите за материали потвърждават, че всички компоненти отговарят на съответните отраслови стандарти и регулаторни изисквания. Упътванията за инсталиране гарантират правилното обращение и монтажни процедури, които запазват експлоатационните характеристики на панела.

Документацията за осигуряване на качеството включва подробни записи за производствените процеси и информация за проследимост на материали, необходима за регулираните индустрии. Листовете с данни за производителност предоставят техническата информация, необходима за пускане в експлоатация и валидиране на обектите. Тези всеобхватни документационни пакети подпомагат текущите задължения за спазване на изискванията на обекта, като осигуряват ценна справочна информация за поддръжка и бъдещи модификации.

Правилната подготовка на площадката е основа за успешната инсталация на панели за чисти стаи и изисква внимателно отношение към състоянието на основата и околните фактори. Процедурите за подготовка на повърхността трябва да отговарят на специфичните системи за свързване и изисквания за запечатване на персонализирани панели. Редът на инсталация трябва да взема предвид уникалните характеристики на конфигурациите на персонализираните панели, за да се гарантира оптимална производителност и външен вид.

Условията на околната среда по време на инсталирането оказват значително влияние върху дългосрочната производителност на панели за чисти стаи, особено тези със специализирани повърхностни обработки или системи за свързване. Може да се наложи временно климатично регулиране, за да се осигурят оптимални условия за втвърдяване на уплътнителите и стабилизиране на панелите. Координирането на инсталирането на строителните системи с монтажа на панелите изисква внимателно планиране, за да се избегнат конфликти и да се гарантира интеграцията на системите.

Непрекъснатият мониторинг на качеството по време на инсталиране на панели осигурява правилното функциониране на персонализираните елементи през целия процес на монтаж. Протоколите за проверка потвърждават правилното подравняване на панелите и цялостността на връзките, преди да се премине към следващите етапи на инсталиране. Проверката на производителността на уплътнителните системи чрез стъпково тестване предотвратява скъпоструващи коригиращи мерки след завършване на строителството.

Документирането на процедурите за инсталиране осигурява ценна обратна връзка за усъвършенстване на спецификациите за персонализация и подобряване на бъдещи проекти. Наблюдението в реално време на околните условия по време на инсталиране помага да се идентифицират потенциални проблеми, преди те да повлияят на производителността на панелите. Тези мерки за контрол на качеството гарантират, че ползите от персонализацията се реализират напълно в завършеното съоръжение.

Изборът на ядрения материал зависи от няколко критични фактора, включително изискваната топлинна производителност, структурни натоварвания, химическо въздействие и регулаторни изисквания. Фармацевтичните обекти обикновено изискват материали с ниски характеристики на отделяне на газове и устойчивост към стерилизационни процедури, докато при полупроводниковите приложения се поставят акцент върху размерната стабилност и контрола на образуването на частици. Диапазонът на работна температура и нивата на влажност също влияят върху избора на материала, тъй като някои ядра имат по-добра производителност при екстремни условия в сравнение с други.

Специализираните повърхностни обработки обикновено намаляват изискванията за поддръжка, като осигуряват по-добра устойчивост към замърсяване и химически въздействия. Антимикробните покрития намаляват честотата на дълбокото почистване, като същевременно осигуряват ефективен контрол на замърсяванията. Въпреки това, някои обработки могат да изискват специфични почистващи средства или процедури, за да запазят своя ефект, което трябва да се има предвид по време на фазата на планиране на персонализацията. Правилният подбор на повърхностна обработка може значително да удължи експлоатационния живот на панелите и да намали общите експлоатационни разходи на обекта.

Възможностите за модернизация зависят от съществуващата конструкция на панела и желаните функции за персонализация. Повърхностните обработки често могат да бъдат приложени върху съществуващи панели, ако основата е съвместима и правилно подготвена. Въпреки това, промените в основния материал или по размери обикновено изискват напълно заменяне на панела. В някои случаи е възможно надграждане на системата за свързване, но изисква внимателна оценка на структурните последици и съвместимостта със съседните панели.

Времето за изпълнение на поръчки за персонализирани панели за чисти стаи варира значително в зависимост от сложността на модификациите и текущата производствена мощност. Стандартни персонализации, като промени в размерите или чести видове повърхностна обработка, обикновено изискват 4–6 седмици след потвърждение на поръчката. Персонализации с по-голяма сложност, включващи нови съставки на материали или специализирани изпитвания, могат да изискват 8–12 седмици или повече. Ранното включване на производителите още в проектантския етап помага да се идентифицират възможни проблеми с времето за изпълнение и да се разработят подходящи графици за проекта.