Moderne industriële installaties en laboratoriumomgevingen vereisen nauwkeurige milieubesturing om productkwaliteit, veiligheidsnormen en operationele efficiëntie te waarborgen. De basis van deze gecontroleerde omgevingen is sterk afhankelijk van gespecialiseerde constructiematerialen die kunnen weerstaan tegen strenge schoonmaateisen, terwijl ze optimale isolatie en structurele integriteit bieden. Cleanroom panelen zijn uitgegroeid tot de hoeksteenoplossing voor het creëren van deze kritieke ruimtes, en bieden ongekende flexibiliteit in ontwerp en functionaliteit om te voldoen aan uiteenlopende industriespecificaties.

De aanpassingsmogelijkheden van deze gespecialiseerde bouwsystemen gaan ver te buiten eenvoudige dimensionale aanpassingen. Dankzij moderne productieprocessen kunnen panelen worden gemaakt die specifieke drukverschillen, temperatuurbereiken, vochtigheidsniveaus en eisen voor contaminatiebeheersing aankunnen. Industrieën variërend van farmaceutische productie tot halfgeleiderfabricage zijn afhankelijk van deze op maat gemaakte oplossingen om de strenge omgevingsvoorwaarden in stand te houden die noodzakelijk zijn voor hun activiteiten.

Het begrijpen van de diverse aanpassingsmogelijkheden die beschikbaar zijn voor materialen voor cleanroombouw stelt facility managers, ingenieurs en projectplanners in staat om weloverwogen beslissingen te nemen die zowel prestaties als kosten-effectiviteit optimaliseren. De evolutie van paneeltechnologie heeft innovatieve kernmaterialen, oppervlaktebehandelingen en verbindingsystemen geïntroduceerd die zijn afgestemd op de unieke uitdagingen van verschillende sectoren, terwijl tegelijkertijd wordt voldaan aan internationale normen en voorschriften.

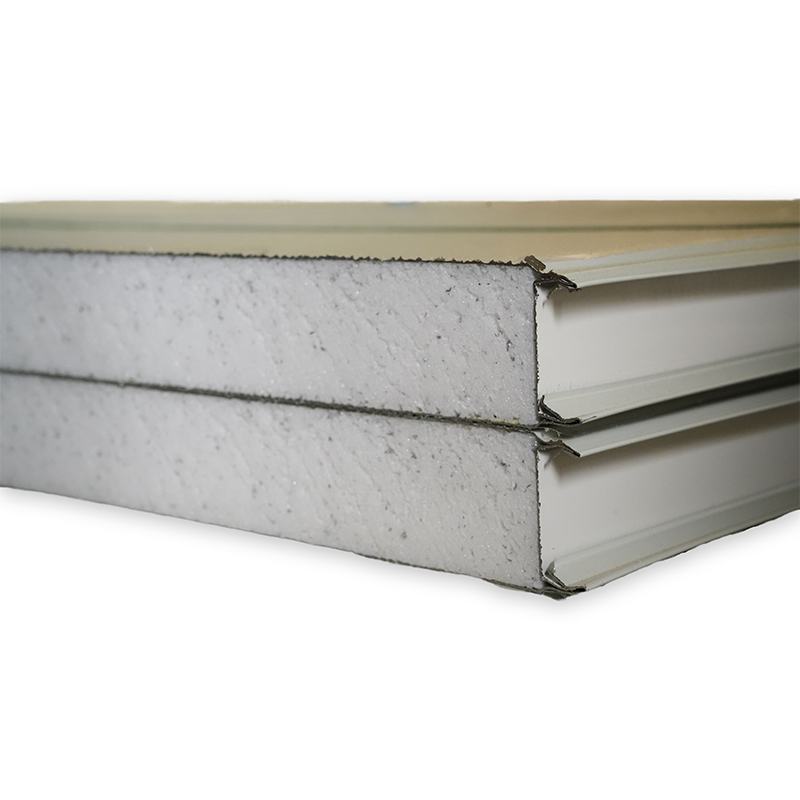

Polyurethan schuimkernen vormen een van de meest veelzijdige opties voor de constructie van cleanroompanelen, met uitzonderlijke thermische isolatie-eigenschappen gecombineerd met uitstekende structurele stabiliteit. De dichtheid van polyurethanschuim kan worden afgestemd op specifieke belastingsvereisten, terwijl de superieure isolatieprestaties behouden blijven. Dit materiaal vertoont een opmerkelijke weerstand tegen vochtabsorptie, waardoor het ideaal is voor omgevingen waar vochtregulering van cruciaal belang is.

De gesloten celstructuur van polyurethaneschuim biedt van nature weerstand tegen bacteriële groei en verontreiniging, essentiële eigenschappen voor farmaceutische en biotechnologische toepassingen. Bij de productie kunnen de schuimdichtheid worden aangepast om specifieke R-waarden te bereiken, wat zorgt voor optimale energie-efficiëntie in installaties die werken onder continue klimaatbeheerssystemen. De materiaalcompatibiliteit met verschillende oppervlaktebehandelingen maakt naadloze integratie mogelijk met diverse cleanroomclassificaties en -eisen.

EPS-kernen bieden kosteneffectieve oplossingen voor toepassingen die matige isolatieprestaties vereisen met de voordelen van lichtgewicht constructie. Door de dichtheid van EPS aan te passen, kunnen fabrikanten structurele eisen afwegen tegen thermische prestaties, waardoor panelen ontstaan die geschikt zijn voor uiteenlopende installatiescenario's. Dit materiaal vertoont uitstekende dimensionale stabiliteit over verschillende temperatuurbereiken heen en behoudt de integriteit van de panelen in omgevingen met frequente thermische cycli.

De chemische inertie van geëxpandeerd polystyreen maakt het bijzonder geschikt voor omgevingen die blootgesteld zijn aan diverse reinigingsmiddelen en desinfectiemiddelen die veel worden gebruikt in cleanroom onderhoudsprotocollen. Aangepaste dikteopties stellen ontwerpers in staat om wandopbouwen te optimaliseren voor specifieke thermische bruggenproblemen, terwijl de vereiste structurele prestaties behouden blijven. De lage vochtopname van het materiaal draagt bij aan een lange levensduur en consistente prestaties gedurende de operationele levenscyclus van de installatie.

Geavanceerde antimicrobiële oppervlaktebehandelingen hebben een revolutie teweeggebracht schonkamerwanden door actieve bescherming tegen bacteriële en virale besmettingen te bieden. Deze gespecialiseerde coatings bevatten zilverionentechnologie of andere bewezen antimicrobiële middelen die effectief blijven gedurende de hele levensduur van het paneel. De aanpassing van coatingformuleringen stelt fabrikanten in staat om specifieke pathogeenrisico's aan te pakken die relevant zijn voor bepaalde industrieën of toepassingen.

De toepassing het proces voor antimicrobiële behandelingen kan worden afgestemd om specifieke oppervlaktestructuren en uiterlijke kenmerken te bereiken, terwijl de effectiviteit van de coating behouden blijft. Deze behandelingen tonen verenigbaarheid met standaard cleanroomreinigingsprotocollen, zodat regelmatige onderhoudsprocedures de antimicrobiële eigenschappen niet in gevaar brengen. De duurzaamheid van deze coatings bij continue blootstelling aan desinfectiemiddelen en reinigingsmiddelen maakt hen onmisbaar voor drukbezochte cleanroomomgevingen.

Chemisch resistente oppervlaktebehandelingen bieden oplossingen voor de unieke uitdagingen waarmee laboratoria en productiefaciliteiten worden geconfronteerd bij het hanteren van agressieve chemicaliën of oplosmiddelen. Deze gespecialiseerde afwerkingen kunnen worden afgestemd op weerstand tegen specifieke chemische families, wat zorgt voor langdurige prestaties in corrosieve omgevingen. De keuze van de juiste oppervlaktebehandeling vereist een zorgvuldige afweging van de operationele eisen van de faciliteit en de profielen van chemische blootstelling.

Productieprocessen maken het mogelijk oppervlakken te creëren met verschillende graden van chemische weerstand, van basische oplosmiddelenbestendigheid tot bescherming tegen geconcentreerde zuren of basen. De aanpassing gaat verder dan dit en omvat keuzemogelijkheden voor oppervlaktetextuur die de balans vinden tussen chemische weerstand en gemakkelijk reinigen en onderhouden. Deze behandelingen behouden hun beschermende eigenschappen terwijl ze de gladde, niet-poreuze oppervlakken bieden die nodig zijn voor effectieve contaminatiebeheersing in cleanroomomgevingen.

De mogelijkheid om de afmetingen van panelen aan te passen vormt een cruciaal voordeel bij de bouw van cleanrooms, waardoor ontwerpers naden en verbindingen kunnen minimaliseren en tegelijkertijd de installatie-efficiëntie kunnen optimaliseren. Standaard paneelbreedtes kunnen worden aangepast aan specifieke architectonische eisen, wat afval vermindert en de algehele systeemprestaties verbetert. Aanpasbare lengte-opties maken het mogelijk om doorlopende oppervlakken te creëren die potentiële besmettingspaden in meerdere panelen minimaliseren.

Aanpassing van de dikte zorgt voor voldoening aan uiteenlopende isolatie-eisen en constructiebelastingen, waardoor optimale prestaties worden gewaarborgd over verschillende toepassingen heen. De flexibiliteit in productie maakt het mogelijk panelen te vervaardigen met trapsgewijze dikteprofielen of geïntegreerde functies die passen bij de integratie van gebouwsystemen. Deze aanpassingen in afmetingen kunnen worden gerealiseerd zonder dat de structurele integriteit of thermische prestaties van het paneel worden aangetast.

Geavanceerde aansluitsystemen vormen een belangrijke evolutie in cleanroomwandtechnologie, waarbij naadloze integratie tussen aangrenzende panelen wordt geboden terwijl luchtdichte afdichtingen behouden blijven. Aangepaste aansluitprofielen kunnen worden ontworpen om specifieke installatie-uitdagingen aan te pakken, zoals onregelmatige gebouwgeometrieën of complexe architecturale kenmerken. Deze systemen maken gebruik van pakkingtechnologieën die zorgen voor langdurige afdichtintegriteit onder wisselende omgevingsomstandigheden.

De ontwikkeling van gespecialiseerde hoek- en kruisingdetails maakt het mogelijk om continue cleanroomomhulsels te creëren zonder thermische bruggen of luchtlekwegingen. Productieprocessen kunnen aangepaste aansluitfuncties direct in de paneelstructuur integreren, waardoor extra afdichtcomponenten tijdens de installatie overbodig worden. Deze geïntegreerde systemen verkorten de installatietijd en verbeteren tegelijkertijd de algehele systeemprestaties en betrouwbaarheid.

Farmaceutische productiefaciliteiten hebben behoefte aan cleanroompanelen die voldoen aan strenge regelgeving en tegelijkertijd optimale contaminatiebeheersing bieden. Aangepaste samenstellingen voor oppervlaktebehandelingen zorgen voor verenigbaarheid met validatieprotocollen en reinigingsprocedures zoals voorgeschreven door regelgevende instanties. De panelen moeten bestand zijn tegen herhaalde sterilisatiecycli, terwijl ze hun structurele en thermische eigenschappen behouden gedurende hun levensduur.

De regeling van temperatuur en luchtvochtigheid kan worden verbeterd middels aangepaste kernmaterialen en dikteselecties die de thermische prestaties optimaliseren voor specifieke procesvereisten. De integratie van transparante delen maakt visuele monitoring van productieprocessen mogelijk, zonder de integriteit van de gecontroleerde omgeving aan te tasten. Deze aanpassingen moeten voldoen aan de richtlijnen van de goede productiepraktijk (GMP), terwijl ze de flexibiliteit bieden die nodig is voor efficiënte bediening van de faciliteit.

In de productieomgevingen van halfgeleiders is er behoefte aan cleanroompanelen met uitzonderlijke stabiliteit en minimale uitgassingseigenschappen om besmetting van gevoelige elektronische componenten te voorkomen. Aangepaste oppervlaktebehandelingen elimineren het opbouwen van statische elektriciteit, terwijl ze de ultrakleine oppervlakken behouden die vereist zijn voor cleanrooms van klasse 1. De panelen moeten dimensionale stabiliteit vertonen onder de nauwkeurige temperatuur- en vochtigheidsregeling die typisch is voor fabrieken voor halfgeleiderproductie.

Gespecialiseerde kernmaterialen kunnen worden samengesteld om de vorming van deeltjes te minimaliseren, terwijl ze tegelijkertijd de structurele prestaties bieden die nodig zijn voor het ondersteunen van geavanceerde productieapparatuur. De aanpassing gaat verder tot aan elektromagnetische afschermeigenschappen die gevoelige elektronische processen beschermen tegen externe interferentie. Deze toepassingen vereisen panelen die hun prestatiekenmerken gedurende langere periodes behouden en tegelijkertijd de snelle technologische evolutie ondersteunen die kenmerkend is voor de elektronicaindustrie.

Uitgebreide testprotocollen zorgen ervoor dat op maat gemaakte cleanroompanelen voldoen aan de gespecificeerde prestatie-eisen voordat ze worden geïnstalleerd. Testen van thermische prestaties bevestigen de isolerende eigenschappen onder reële bedrijfsomstandigheden, waardoor wordt geverifieerd dat de aangepaste kernmaterialen hun ontwerpdoelstellingen bereiken. Lektesten controleren de integriteit van de aansluitingen en oppervlaktebehandelingen, en waarborgen naleving van de eisen voor cleanroomclassificatie.

Materiaalverenigbaarheidstests beoordelen de langetermijnprestaties van op maat gemaakte oppervlaktebehandelingen onder invloed van reinigingsmiddelen en operationele belastingen die typerend zijn voor cleanroomomgevingen. Structurele tests bevestigen dat dimensionale aanpassingen voldoende draagcapaciteit behouden en bestand zijn tegen wind- en seismische belastingen. Deze validatieprocedures waarborgen het vertrouwen in het vermogen van de panelen om hun prestaties te handhaven gedurende de gehele beoogde levensduur.

Aanpassbare cleanroompanelen worden geleverd met uitgebreide documentatiepakketten, inclusief gedetailleerde specificaties en testresultaten ter ondersteuning van faciliteitsvalidatie en naleving van regelgeving. Materiaalcertificeringen garanderen dat alle componenten voldoen aan relevante sectornormen en wettelijke eisen. Installatiehandleidingen zorgen voor correcte hantering en montageprocedures die de prestatiekenmerken van de panelen waarborgen.

Documentatie voor kwaliteitsborging omvat gedetailleerde gegevens van productieprocessen en informatie over de traceerbaarheid van materialen die vereist is voor gereguleerde industrieën. Prestatiedatabladen bevatten de technische informatie die nodig is voor het inbedrijfstellen en valideren van installaties. Deze uitgebreide documentatiepakketten ondersteunen de voortdurende nalevingsverplichtingen van de installatie en bieden waardevolle naslaginformatie voor onderhoud en toekomstige wijzigingen.

Een correcte locatievoorbereiding vormt de basis voor een succesvolle installatie van cleanroompanelen, waarbij zorgvuldige aandacht moet worden besteed aan de toestand van de ondergrond en milieuomstandigheden. Voorbereidingsprocedures voor het oppervlak moeten passen bij de specifieke verbindingsystemen en afdichtingseisen van op maat gemaakte panelen. De installatievolgorde moet rekening houden met de unieke kenmerken van de configuratie van maatpanelen om optimale prestaties en uiterlijk te garanderen.

Omgevingsomstandigheden tijdens installatie hebben een grote invloed op de langetermijnprestaties van cleanroompanelen, met name panelen met gespecialiseerde oppervlaktebehandelingen of verbindingsystemen. Tijdelijke klimaatregeling kan nodig zijn om optimale omstandigheden te behouden voor het uitharden van voegmassa en stabilisatie van de panelen. De coördinatie tussen de installatie van gebouwsystemen en de montage van panelen vereist zorgvuldige planning om conflicten te voorkomen en een goede systeemintegratie te waarborgen.

Doorlopende kwaliteitscontrole tijdens de installatie van panelen zorgt ervoor dat aangepaste kenmerken gedurende het gehele montagetraject functioneren zoals bedoeld. Inspectieprotocollen controleren de juiste uitlijning van panelen en de integriteit van verbindingen voordat wordt overgegaan naar volgende installatiefasen. De verificatie van de prestaties van afdichtsystemen via stapsgewijze tests voorkomt kostbare herstelmaatregelen na afronding van de bouw.

Documentatie van installatieprocedures levert waardevolle feedback op voor het verfijnen van aanpassingsspecificaties en het verbeteren van toekomstige projecten. Realtime bewaking van de omgevingsomstandigheden tijdens installatie helpt potentiële problemen te identificeren voordat deze invloed hebben op de paneelprestaties. Deze kwaliteitscontrolemaatregelen zorgen ervoor dat de voordelen van aanpassing volledig worden gerealiseerd in de voltooide installatie.

De keuze van de kernmateriaal hangt af van verschillende kritieke factoren, waaronder vereiste thermische prestaties, structurele belastingen, chemische blootstelling en wettelijke voorschriften. Farmaceutische installaties vereisen doorgaans materialen met een laag uitgassingseigenschappen en weerstand tegen sterilisatieprocedures, terwijl in de halfgeleiderindustrie dimensionaliteit en controle op deeltjesvorming voorrang hebben. Het werktemperatuurbereik en het vochtgehalte beïnvloeden eveneens de materiaalkeuze, aangezien sommige kernen beter presteren onder extreme omstandigheden dan andere.

Gespecialiseerde oppervlaktebehandelingen verlagen over het algemeen de onderhoudseisen doordat ze een betere weerstand bieden tegen vervuiling en blootstelling aan chemicaliën. Antimicrobiële coatings verlagen de frequentie van diep reinigingsprocedures terwijl ze effectieve controle op vervuiling behouden. Bepaalde behandelingen vereisen echter specifieke reinigingsmiddelen of -procedures om hun effectiviteit te behouden, wat in overweging moet worden genomen tijdens de fase van aanpassingsplanning. De juiste keuze van oppervlaktebehandeling kan de levensduur van panelen aanzienlijk verlengen en de totale bedrijfskosten van de installatie verlagen.

Retrofits zijn afhankelijk van de bestaande paneelconstructie en de gewenste aanpassingsmogelijkheden. Oppervlaktebehandelingen kunnen vaak worden aangebracht op bestaande panelen, mits het substraat compatibel is en goed is voorbereid. Wijzigingen in kernmateriaal of afmetingen vereisen echter meestal volledige vervanging van de panelen. Upgrades van verbindingsystemen zijn in sommige gevallen mogelijk, maar vereisen een zorgvuldige beoordeling van de structurele gevolgen en de compatibiliteit met aangrenzende panelen.

De levertijden voor op maat gemaakte cleanroompanelen variëren sterk, afhankelijk van de complexiteit van de aanpassingen en de huidige productiecapaciteit. Standaard aanpassingen, zoals dimensionale wijzigingen of gangbare oppervlaktebehandelingen, vergen doorgaans 4 tot 6 weken vanaf bevestiging van de bestelling. Complexe aanpassingen die nieuwe materiaalsamenstellingen of gespecialiseerde tests inhouden, kunnen 8 tot 12 weken of langer duren. Vroegtijdig overleg met fabrikanten tijdens de ontwerpfase helpt mogelijke vertragingen in de levertijd te identificeren en geschikte projectplanningen op te stellen.