Instalações industriais modernas e ambientes laboratoriais exigem controles ambientais precisos para manter a qualidade do produto, os padrões de segurança e a eficiência operacional. A base desses ambientes controlados depende fortemente de materiais de construção especializados capazes de suportar requisitos rigorosos de limpeza, ao mesmo tempo que oferecem isolamento ideal e integridade estrutural. Os painéis para sala limpa surgiram como solução fundamental na criação desses espaços críticos, oferecendo flexibilidade sem precedentes em design e funcionalidade para atender às diversas especificações industriais.

As capacidades de personalização desses sistemas especializados de construção vão muito além de simples ajustes dimensionais. Os processos avançados de fabricação atuais permitem a criação de painéis que podem acomodar diferenças específicas de pressão, faixas de temperatura, níveis de humidade e requisitos de controle de contaminação. Indústrias que vão da fabricação farmacêutica à produção de semicondutores dependem dessas soluções personalizadas para manter as condições ambientais rigorosas necessárias para suas operações.

Compreender as diversas opções de personalização disponíveis para materiais de construção de salas limpas capacita gestores de instalações, engenheiros e planejadores de projetos a tomarem decisões informadas que otimizam tanto o desempenho quanto a relação custo-benefício. A evolução da tecnologia de painéis introduziu materiais de núcleo inovadores, tratamentos superficiais e sistemas de conexão que enfrentam os desafios únicos de diferentes setores, mantendo ao mesmo tempo a conformidade com normas e regulamentações internacionais.

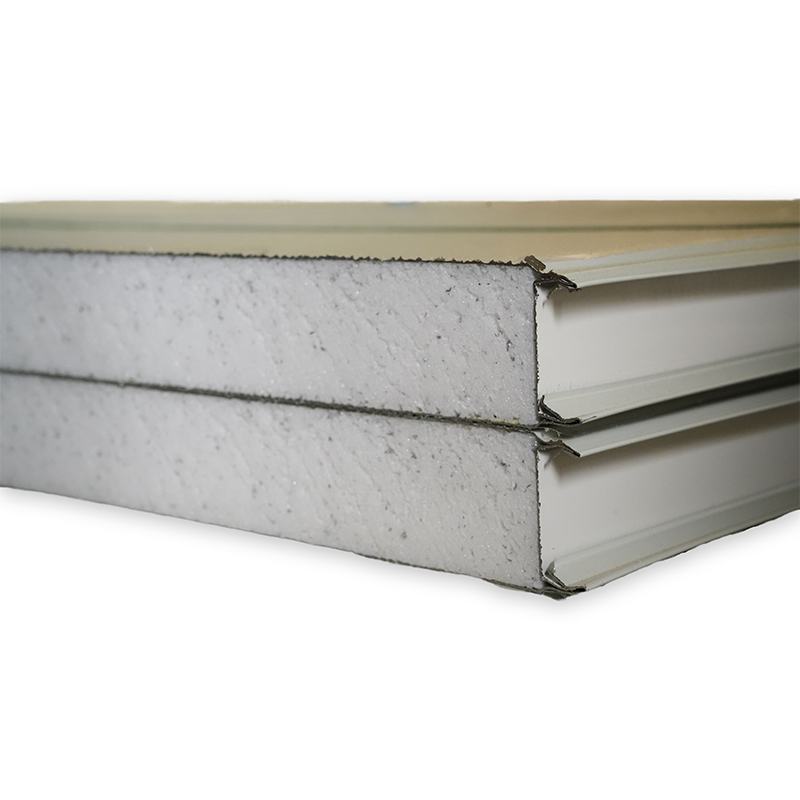

Os núcleos de espuma de poliuretano representam uma das opções mais versáteis para a construção de painéis para salas limpas, oferecendo propriedades excepcionais de isolamento térmico combinadas com excelente estabilidade estrutural. A densidade da espuma de poliuretano pode ser personalizada para atender a requisitos específicos de carga, mantendo ao mesmo tempo um desempenho superior de isolamento. Este material apresenta uma notável resistência à absorção de umidade, tornando-o ideal para ambientes onde o controle de umidade é crítico.

A estrutura de células fechadas da espuma de poliuretano proporciona resistência inerente ao crescimento bacteriano e à contaminação, características essenciais para aplicações farmacêuticas e biotecnológicas. Os processos de fabricação podem ajustar a densidade da espuma para alcançar valores específicos de R, garantindo eficiência energética ideal para instalações que operam sob sistemas contínuos de controle climático. A compatibilidade do material com diversos tratamentos superficiais permite a integração perfeita com diferentes classificações e requisitos de salas limpas.

Núcleos de poliestireno expandido oferecem soluções econômicas para aplicações que exigem desempenho moderado de isolamento com benefícios de construção leve. A personalização da densidade do EPS permite aos fabricantes equilibrar requisitos estruturais com desempenho térmico, criando painéis adequados para diversas situações de instalação. Este material demonstra excelente estabilidade dimensional em diferentes faixas de temperatura, mantendo a integridade dos painéis em ambientes com ciclagem térmica frequente.

A inércia química da espuma de poliestireno expandido torna-o particularmente adequado para ambientes expostos a diversos agentes de limpeza e desinfetantes comumente utilizados nos protocolos de manutenção de salas limpas. Opções personalizadas de espessura permitem aos projetistas otimizar as montagens das paredes para preocupações específicas de ponte térmica, mantendo o desempenho estrutural necessário. As características de baixa absorção de umidade do material contribuem para a durabilidade de longo prazo e desempenho consistente ao longo do ciclo operacional da instalação.

Os tratamentos superficiais avançados antimicrobianos revolucionaram painéis para salas limpas ao fornecer proteção ativa contra contaminação bacteriana e viral. Esses revestimentos especializados incorporam tecnologia de íons de prata ou outros agentes antimicrobianos comprovados que permanecem eficazes durante toda a vida útil do painel. A personalização das formulações dos revestimentos permite aos fabricantes abordar preocupações específicas relativas a patógenos relevantes para indústrias ou aplicações particulares.

A aplicação o processo de tratamentos antimicrobianos pode ser personalizado para alcançar texturas superficiais e características de aparência específicas, mantendo a eficácia do revestimento. Esses tratamentos demonstram compatibilidade com os protocolos padrão de limpeza de salas limpas, garantindo que os procedimentos regulares de manutenção não comprometam as propriedades antimicrobianas. A durabilidade desses revestimentos sob exposição contínua a desinfetantes e agentes de limpeza torna-os essenciais para ambientes de sala limpa com alto tráfego.

Os tratamentos de superfície resistentes a produtos químicos abordam os desafios exclusivos enfrentados por laboratórios e instalações de produção que manipulam substâncias químicas ou solventes agressivos. Esses acabamentos especializados podem ser personalizados para resistir a famílias específicas de produtos químicos, garantindo desempenho duradouro em ambientes corrosivos. A seleção dos tratamentos superficiais adequados exige uma análise cuidadosa dos requisitos operacionais da instalação e dos perfis de exposição química.

Processos de fabricação permitem a criação de superfícies com diferentes graus de resistência química, desde resistência básica a solventes até proteção contra ácidos ou bases concentrados. A personalização inclui opções de textura superficial que equilibram resistência química com facilidade de limpeza e manutenção. Esses tratamentos mantêm suas propriedades protetoras ao mesmo tempo em que fornecem superfícies lisas e não porosas necessárias para um controle eficaz de contaminação em ambientes de sala limpa.

A capacidade de personalizar as dimensões dos painéis representa uma vantagem crítica na construção de salas limpas, permitindo aos projetistas minimizar emendas e juntas enquanto otimizam a eficiência da instalação. As larguras padrão dos painéis podem ser modificadas para atender requisitos arquitetônicos específicos, reduzindo desperdícios e melhorando o desempenho geral do sistema. Opções personalizadas de comprimento permitem a criação de superfícies contínuas que minimizam os caminhos potenciais de contaminação inerentes às montagens com múltiplos painéis.

A personalização da espessura atende a diferentes requisitos de isolamento e cargas estruturais, garantindo desempenho ideal em diversas aplicações. A flexibilidade na fabricação permite a criação de painéis com perfis de espessura escalonados ou com características integradas que acomodam a integração dos sistemas prediais. Essas modificações dimensionais podem ser realizadas sem comprometer a integridade estrutural do painel ou suas características de desempenho térmico.

Sistemas avançados de conexão representam uma evolução significativa na tecnologia de painéis para salas limpas, proporcionando integração perfeita entre painéis adjacentes mantendo vedações herméticas. Perfis de conexão personalizados podem ser projetados para enfrentar desafios específicos de instalação, como geometrias irregulares de edifícios ou características arquitetônicas complexas. Esses sistemas incorporam tecnologias de juntas que garantem a integridade duradoura do vedamento sob diversas condições ambientais.

O desenvolvimento de detalhes especializados para cantos e interseções permite a criação de envoltórios contínuos de sala limpa sem pontes térmicas ou caminhos de vazamento de ar. Os processos de fabricação podem incorporar diretamente no estrutura do painel características de conexão personalizadas, eliminando a necessidade de componentes adicionais de vedação durante a instalação. Esses sistemas integrados reduzem o tempo de instalação enquanto melhoram o desempenho geral e a confiabilidade do sistema.

As instalações de fabricação farmacêutica exigem painéis para salas limpas que atendam a requisitos regulamentares rigorosos, ao mesmo tempo em que oferecem controle ideal de contaminação. Formulações personalizadas para tratamentos superficiais garantem compatibilidade com protocolos de validação e procedimentos de limpeza exigidos por agências reguladoras. Os painéis devem demonstrar resistência a ciclos repetidos de esterilização, mantendo suas propriedades estruturais e térmicas durante toda a vida útil.

As capacidades de controle de temperatura e umidade podem ser aprimoradas por meio de materiais e espessuras de núcleo personalizados, que otimizam o desempenho térmico para requisitos específicos de processo. A integração de seções transparentes permite o monitoramento visual dos processos produtivos, mantendo a integridade do ambiente controlado. Essas personalizações devem cumprir as diretrizes da Boa Prática de Fabricação, ao mesmo tempo em que oferecem a flexibilidade necessária para operações eficientes da instalação.

Ambientes de fabricação de semicondutores exigem painéis para salas limpas com estabilidade excepcional e características mínimas de desgaseificação para evitar a contaminação de componentes eletrônicos sensíveis. Tratamentos superficiais personalizados eliminam o acúmulo de eletricidade estática, mantendo as superfícies ultra-limpas necessárias para ambientes de sala limpa Classe 1. Os painéis devem demonstrar estabilidade dimensional sob os controles precisos de temperatura e umidade típicos das instalações de fabricação de semicondutores.

Materiais especiais para o núcleo podem ser formulados para minimizar a geração de partículas, ao mesmo tempo que oferecem o desempenho estrutural necessário para suportar equipamentos sofisticados de manufatura. A personalização inclui propriedades de blindagem eletromagnética que protegem processos eletrônicos sensíveis contra interferências externas. Essas aplicações exigem painéis que mantenham suas características de desempenho por longos períodos, ao mesmo tempo que acompanham a rápida evolução tecnológica característica da indústria eletrônica.

Protocolos abrangentes de testes garantem que os painéis personalizados para salas limpas atendam aos critérios de desempenho especificados antes da instalação. O teste de desempenho térmico valida as propriedades de isolamento sob condições reais de operação, confirmando que os materiais personalizados para o núcleo alcancem seus objetivos de projeto. O teste de vazamento de ar verifica a integridade dos sistemas de conexão e tratamentos superficiais, assegurando conformidade com os requisitos de classificação de sala limpa.

Os testes de compatibilidade de materiais avaliam o desempenho a longo prazo de tratamentos superficiais personalizados sob exposição a agentes de limpeza e tensões operacionais típicas de ambientes classe limpa. Os testes estruturais confirmam que as personalizações dimensionais mantêm capacidade adequada de carga e resistência ao vento e cargas sísmicas. Esses procedimentos de validação proporcionam confiança na capacidade do painel de manter o desempenho durante toda a sua vida útil prevista.

Pacotes abrangentes de documentação acompanham os painéis personalizados para ambientes classe limpa, fornecendo especificações detalhadas e resultados de testes que apoiam a validação da instalação e conformidade regulamentar. As certificações dos materiais verificam que todos os componentes atendem aos padrões industriais e requisitos regulamentares aplicáveis. As orientações de instalação garantem procedimentos corretos de manipulação e montagem que preservam as características de desempenho do painel.

A documentação de garantia de qualidade inclui registros detalhados dos processos de fabricação e informações de rastreabilidade de materiais exigidas por indústrias regulamentadas. As fichas técnicas fornecem as informações necessárias para a comissionamento e validação das instalações. Esses pacotes abrangentes de documentação apoiam as obrigações contínuas de conformidade da instalação, ao mesmo tempo que oferecem informações valiosas como referência para manutenção e futuras modificações.

A preparação adequada do local constitui a base para uma instalação bem-sucedida de painéis para salas limpas, exigindo atenção cuidadosa às condições do substrato e aos fatores ambientais. Os procedimentos de preparação da superfície devem ser compatíveis com os sistemas de conexão específicos e com os requisitos de vedação dos painéis personalizados. A sequência de instalação deve levar em conta as características únicas das configurações dos painéis personalizados para garantir desempenho e aparência ideais.

As condições ambientais durante a instalação impactam significativamente o desempenho a longo prazo dos painéis de sala limpa, especialmente aqueles com tratamentos superficiais especializados ou sistemas de conexão. Pode ser necessária uma climatização temporária para manter condições ideais para a cura dos selantes e estabilização dos painéis. A coordenação da instalação dos sistemas prediais com a montagem dos painéis exige um planejamento cuidadoso para evitar conflitos e garantir a integração dos sistemas.

O monitoramento contínuo do controle de qualidade durante a instalação dos painéis assegura que os recursos personalizados funcionem conforme projetado ao longo de todo o processo de montagem. Os protocolos de inspeção verificam o alinhamento adequado dos painéis e a integridade das conexões antes de avançar para as fases subsequentes da instalação. A verificação do desempenho do sistema de vedação por meio de testes progressivos evita esforços dispendiosos de correção após a conclusão da construção.

A documentação dos procedimentos de instalação fornece feedback valioso para aprimorar as especificações de personalização e melhorar projetos futuros. O monitoramento em tempo real das condições ambientais durante a instalação ajuda a identificar possíveis problemas antes que afetem o desempenho dos painéis. Essas medidas de controle de qualidade garantem que os benefícios da personalização sejam plenamente realizados na instalação concluída.

A seleção do material de núcleo depende de vários fatores críticos, incluindo o desempenho térmico exigido, cargas estruturais, exposição química e requisitos regulamentares. Instalações farmacêuticas normalmente exigem materiais com características de baixa emissão de gases e resistência a procedimentos de esterilização, enquanto aplicações em semicondutores priorizam estabilidade dimensional e controle da geração de partículas. A faixa de temperatura de operação e os níveis de umidade também influenciam a seleção do material, pois alguns núcleos apresentam melhor desempenho sob condições extremas do que outros.

Tratamentos superficiais especializados geralmente reduzem os requisitos de manutenção ao proporcionar maior resistência à contaminação e exposição química. Revestimentos antimicrobianos diminuem a frequência de procedimentos de limpeza profunda, mantendo o controle eficaz da contaminação. No entanto, certos tratamentos podem exigir agentes ou procedimentos de limpeza específicos para manter sua eficácia, o que deve ser considerado durante a fase de planejamento da personalização. A seleção adequada do tratamento superficial pode aumentar significativamente a vida útil dos painéis e reduzir os custos operacionais totais da instalação.

As opções de retrofit dependem da construção existente do painel e dos recursos de personalização desejados. Tratamentos superficiais podem frequentemente ser aplicados aos painéis existentes, desde que o substrato seja compatível e adequadamente preparado. No entanto, modificações no material do núcleo ou alterações dimensionais normalmente exigem a substituição completa do painel. Em alguns casos, é possível atualizar os sistemas de conexão, mas isso exige uma avaliação cuidadosa das implicações estruturais e da compatibilidade com os painéis adjacentes.

Os prazos para painéis personalizados de sala limpa variam significativamente conforme a complexidade das modificações e a capacidade atual de fabricação. Personalizações padrão, como alterações dimensionais ou tratamentos superficiais comuns, normalmente exigem de 4 a 6 semanas após a confirmação do pedido. Personalizações complexas que envolvam novas formulações de materiais ou testes especializados podem requerer de 8 a 12 semanas ou mais. O engajamento antecipado com os fabricantes durante a fase de projeto ajuda a identificar possíveis desafios de prazo e a desenvolver cronogramas adequados para o projeto.