Moderní průmyslové zařízení a laboratorní prostředí vyžadují přesnou kontrolu prostředí, aby byla zajištěna kvalita produktů, bezpečnostní normy a provozní efektivita. Základem těchto kontrolovaných prostředí jsou stavební materiály, které odolávají přísným požadavkům na čistotu a zároveň poskytují optimální izolaci a strukturální pevnost. Panely pro čisté prostory se tak staly klíčovým řešením pro vytváření těchto kritických prostor, protože nabízejí bezprecedentní flexibilitu v návrhu a funkcionalitě, aby splnily různorodé požadavky jednotlivých odvětví.

Možnosti přizpůsobení těchto specializovaných stavebních systémů zasahují daleko za rámec základních rozměrových úprav. Dnešní pokročilé výrobní procesy umožňují vytvářet panely, které dokážou vyhovět konkrétním rozdílům tlaku, teplotním rozsahům, úrovním vlhkosti a požadavkům na kontrolu znečištění. Odvětví od výroby farmaceutik až po výrobu polovodičů spoléhají na tato přizpůsobená řešení, která zajistí přísné prostředí nezbytné pro jejich provoz.

Pochopení různých možností přizpůsobení stavebních materiálů pro čisté místnosti umožňuje vedoucím pracovníkům zařízení, inženýrům a plánovačům projektů dělat informovaná rozhodnutí, která optimalizují jak výkon, tak nákladovou efektivitu. Vývoj technologie desek přinesl inovativní materiály jádra, povrchové úpravy a spojovací systémy, které řeší specifické výzvy jednotlivých odvětví, a zároveň zajišťují soulad s mezinárodními normami a předpisy.

Jádra z pěnového polyurethanu představují jednu z nejuniverzálnějších možností pro výstavbu panelů čistých prostor, protože nabízejí vynikající tepelně izolační vlastnosti spojené s vynikající strukturální stabilitou. Hustota pěny z polyurethanu může být přizpůsobena konkrétním požadavkům na nosnost, a to při zachování nadstandardní izolační účinnosti. Tento materiál vykazuje významnou odolnost vůči vlhkosti, což jej činí ideálním pro prostředí, kde je rozhodující kontrola vlhkosti.

Uzavřená buněčná struktura pěnového polyuretanu poskytuje přirozenou odolnost proti růstu bakterií a kontaminaci, což jsou klíčové vlastnosti pro farmaceutické a biotechnologické aplikace. Výrobní procesy mohou upravovat hustotu pěny k dosažení konkrétních hodnot tepelného odporu (R), čímž zajišťují optimální energetickou účinnost zařízení provozovaných pod nepřetržitým klimatizačním systémem. Kompatibilita materiálu s různými povrchovými úpravami umožňuje bezproblémovou integraci s různými klasifikacemi a požadavky na čisté prostory.

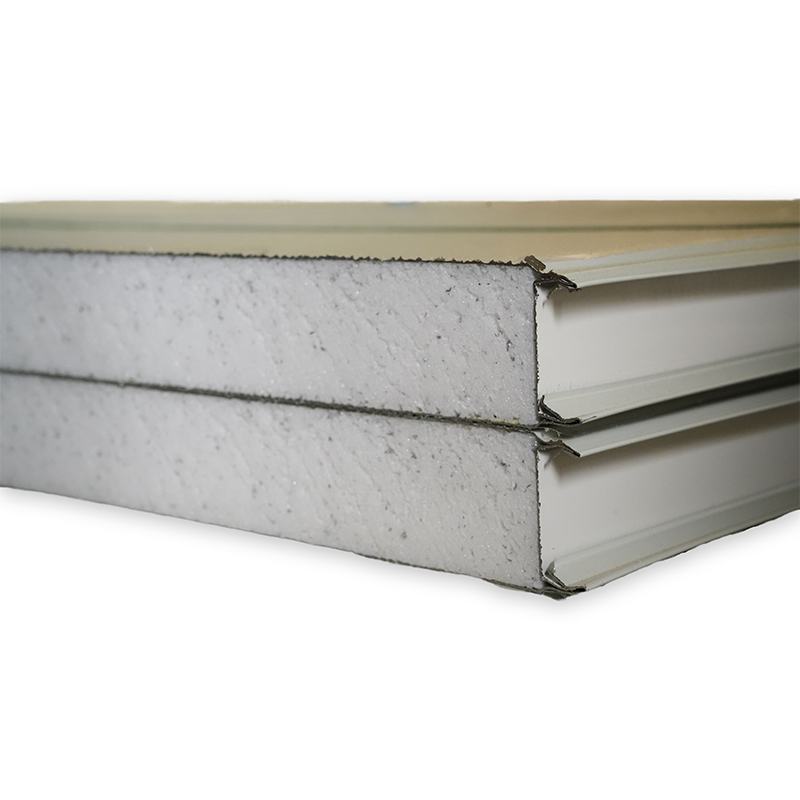

Jádra z expandovaného polystyrenu nabízejí nákladově výhodná řešení pro aplikace vyžadující střední izolační výkon a výhody lehké konstrukce. Přizpůsobením hustoty EPS mohou výrobci vyvážit požadavky na pevnost a tepelnou izolaci, čímž vytvářejí desky vhodné pro různorodé montážní situace. Tento materiál vykazuje vynikající rozměrovou stabilitu v různých teplotních rozsazích a udržuje celistvost desek i v prostředích s častými teplotními cykly.

Chemická inertnost expandovaného polystyrenu z něj činí obzvláště vhodný materiál pro prostředí vystavená různým čisticím prostředkům a desinfekčním látkám, které se běžně používají v protokolech údržby čistých prostor. Možnosti vlastní tloušťky umožňují konstruktérům optimalizovat stěnové sestavy s ohledem na konkrétní tepelné mosty, a to při zachování požadované strukturální pevnosti. Nízká schopnost materiálu pohlcovat vlhkost přispívá k dlouhodobé odolnosti a stálému výkonu po celou dobu provozní životnosti zařízení.

Pokročilé antimikrobiální povrchové úpravy revolučně změnily panely pro čisté prostory tím, že poskytují aktivní ochranu proti bakteriálnímu a virovému znečištění. Tyto speciální povlaky obsahují technologii stříbrných iontů nebo jiné osvědčené antimikrobiální látky, jejichž účinnost trvá po celou dobu životnosti desky. Přizpůsobení formulací povlaků umožňuje výrobcům řešit konkrétní problémy s patogeny relevantními pro určité odvětví nebo aplikace.

The aplikace proces antimikrobiálních úprav lze přizpůsobit tak, aby byly dosaženy specifické povrchové struktury a vzhledové vlastnosti, a zároveň byla zachována účinnost povlaku. Tyto úpravy vykazují kompatibilitu se standardními postupy čištění v čistých místnostech, čímž je zajištěno, že běžné údržby nepoškodí antimikrobiální vlastnosti. Odolnost těchto povlaků při neustálém působení desinfekčních prostředků a čisticích látek je klíčová pro provozy s vysokou návštěvností v prostředí čistých místností.

Chemicky odolné povrchové úpravy řeší specifické výzvy, jimž čelí laboratoře a výrobní zařízení pracující s agresivními chemikáliemi nebo rozpouštědly. Tyto speciální povrchy lze přizpůsobit tak, aby odolávaly konkrétním skupinám chemikálií, čímž je zajištěn dlouhodobý výkon v korozivním prostředí. Výběr vhodných povrchových úprav vyžaduje pečlivé zvážení provozních požadavků zařízení a profilu expozice na chemikálie.

Výrobní procesy umožňují vytváření povrchů s různou mírou chemické odolnosti, od základní odolnosti vůči rozpouštědlům až po ochranu proti koncentrovaným kyselinám nebo zásadám. Přizpůsobení zahrnuje také možnosti úpravy textury povrchu, které sladí chemickou odolnost s jednoduchou čistitelností a údržbou. Tyto úpravy si zachovávají své ochranné vlastnosti a zároveň poskytují hladké nepropustné povrchy vyžadované pro efektivní kontrolu kontaminace v prostředích čistých místností.

Možnost přizpůsobit rozměry panelů představuje klíčovou výhodu při stavbě čistých prostor, protože umožňuje projektantům minimalizovat spáry a spoje a zároveň optimalizovat efektivitu instalace. Standardní šířku panelů lze upravit tak, aby vyhovovala konkrétním architektonickým požadavkům, čímž se snižuje odpad a zlepšuje se celkový výkon systému. Možnosti vlastní délky umožňují vytvářet nepřerušované plochy, které minimalizují potenciální cesty kontaminace nevyhnutelné u sestav z více panelů.

Přizpůsobení tloušťky řeší různé požadavky na izolaci a statické zatížení a zajišťuje optimální výkon v různých aplikacích. Flexibilita výroby umožňuje vyrábět panely se stupňovitými profily tloušťky nebo integrovanými prvky pro lepší propojení stavebních systémů. Tyto změny rozměrů lze provést, aniž by byla narušena strukturální pevnost panelu nebo jeho tepelné vlastnosti.

Pokročilé spojovací systémy představují významný pokrok v technologii panelů pro čisté prostory, které umožňují bezproblémovou integraci sousedních panelů při zároveň zachování těsných uzávěrů. Profily speciálních spojů lze navrhnout tak, aby vyřešily konkrétní instalační výzvy, jako jsou nepravidelné stavební geometrie nebo složité architektonické prvky. Tyto systémy obsahují těsnicí technologie, které zajišťují dlouhodobou integrity těsnění za různých provozních podmínek.

Vývoj specializovaných detailů rohů a styků umožňuje vytváření nepřerušovaných obalů čistých prostor bez tepelných mostů nebo cest úniku vzduchu. Výrobní procesy mohou přímo integrovat vlastní spojovací prvky do konstrukce panelu, čímž odpadá potřeba dodatečných těsnicích komponent během instalace. Tyto integrované systémy zkracují dobu montáže a zároveň zlepšují celkový výkon a spolehlivost systému.

Lékařské výrobní zařízení vyžadují panely pro čisté místnosti, které splňují přísné regulační požadavky a zároveň poskytují optimální kontrolu kontaminace. Speciální formulace povrchových úprav zajišťují kompatibilitu s validačními protokoly a postupy čištění stanovenými regulačními orgány. Panely musí prokázat odolnost vůči opakovaným sterilizačním cyklům a zároveň si zachovat své strukturní a tepelné vlastnosti po celou dobu své životnosti.

Možnosti řízení teploty a vlhkosti lze vylepšit pomocí speciálních materiálů jádra a volbou tloušťky, které optimalizují tepelný výkon pro konkrétní procesní požadavky. Začlenění průhledných částí umožňuje vizuální monitorování výrobních procesů při zároveň zachování integrity řízeného prostředí. Tyto úpravy musí splňovat směrnice Dobré výrobní praxe (GMP), a zároveň poskytovat flexibilitu potřebnou pro efektivní provoz zařízení.

Prostředí pro výrobu polovodičů vyžadují panely do čistých prostor s vynikající stabilitou a minimálními vlastnostmi uvolňování plynů, aby nedošlo ke kontaminaci citlivých elektronických součástek. Speciální povrchové úpravy odstraňují hromadění statické elektřiny a zároveň zachovávají ultracleané povrchy nezbytné pro čisté prostory třídy 1. Panely musí prokazovat rozměrovou stabilitu za přesných teplotních a vlhkostních podmínek typických pro zařízení na výrobu polovodičů.

Specializované základní materiály lze formulovat tak, aby se minimalizovalo vznikání částic a současně byly zajištěny strukturální vlastnosti nezbytné pro podporu sofistikovaného výrobního zařízení. Přizpůsobení zahrnuje i vlastnosti elektromagnetického stínění, které chrání citlivé elektronické procesy před vnějším rušením. Tyto aplikace vyžadují panely, které udržují své výkonové charakteristiky po delší dobu a zároveň podporují rychlý technologický vývoj typický pro elektronický průmysl.

Komplexní testovací protokoly zajišťují, že přizpůsobené panely pro čisté prostory splňují stanovená kritéria výkonu před instalací. Testování tepelného výkonu ověřuje izolační vlastnosti za skutečných provozních podmínek a potvrzuje, že vlastní jádrové materiály dosahují svých návrhových cílů. Testování úniku vzduchu ověřuje těsnost spojovacích systémů a povrchových úprav, čímž zajišťuje soulad s požadavky klasifikace čistých prostor.

Zkoušení kompatibility materiálů posuzuje dlouhodobý výkon vlastních povrchových úprav při expozici čisticím prostředkům a provozním zatížením typickým pro prostředí čistých místností. Strukturální zkoušky potvrzují, že rozměrové úpravy zachovávají dostatečnou nosnou kapacitu a odolnost vůči větrným a seizmickým zatížením. Tyto ověřovací postupy poskytují jistotu, že deska bude po celou dobu své plánované životnosti zachovávat svůj výkon.

Komplexní dokumentační balíčky doprovázejí upravené panely pro čisté místnosti a poskytují podrobné technické údaje a výsledky zkoušek, které podporují validaci zařízení a soulad s předpisy. Certifikace materiálů ověřují, že všechny součásti splňují příslušné průmyslové normy a regulační požadavky. Pokyny pro instalaci zajišťují správné zásady manipulace a montáže, které udržují provozní vlastnosti panelů.

Dokumentace zajištění kvality zahrnuje podrobné záznamy o výrobních procesech a informace o stopovatelnosti materiálů vyžadované v regulovaných odvětvích. Listy s technickými údaji poskytují potřebné technické informace pro uvádění zařízení do provozu a ověřovací postupy. Tyto komplexní balíčky dokumentace podporují dodržování požadavků na shodu zařízení a poskytují cenné referenční informace pro údržbu a budoucí úpravy.

Správná příprava staveniště tvoří základ pro úspěšnou instalaci čistomístných panelů, což vyžaduje pečlivou pozornost k podmínkám podkladu a environmentálním faktorům. Postupy přípravy povrchu musí respektovat specifické systémy připojení a požadavky na těsnění u přizpůsobených panelů. Pořadí instalace musí brát v úvahu jedinečné vlastnosti konfigurace vlastních panelů, aby byla zajištěna optimální funkčnost a estetika.

Provozní podmínky během instalace výrazně ovlivňují dlouhodobý výkon panely čistých prostor, zejména těch s vysoce specializovanými povrchovými úpravami nebo spojovacími systémy. Pro udržení optimálních podmínek pro vytvrzování těsnicích hmot a stabilizaci panelů může být nutné dočasné klimatizování. Koordinace instalace stavebních systémů s montáží panelů vyžaduje pečlivé plánování, aby se předešlo kolizím a zajistila integrace systémů.

Průběžný monitoring kontroly kvality během instalace panelů zajišťuje, že upravené prvky plní svůj účel podle návrhu po celou dobu montážního procesu. Inspekční protokoly ověřují správné zarovnání panelů a integrity spojů před přechodem k dalším fázím instalace. Ověřování výkonu těsnicích systémů postupným testováním brání nákladným opravným pracím po dokončení stavby.

Dokumentace postupů instalace poskytuje cenné zpětné vazby pro zdokonalování specifikací přizpůsobení a vylepšování budoucích projektů. Sledování podmínek prostředí v reálném čase během instalace pomáhá identifikovat potenciální problémy, než ovlivní výkon panelů. Tato opatření kontroly kvality zajistí, že výhody přizpůsobení jsou plně realizovány ve dokončeném zařízení.

Výběr jádrového materiálu závisí na několika kritických faktorech, včetně požadované tepelné účinnosti, strukturálních zatížení, expozice chemikáliím a regulačních požadavků. Lékařská zařízení obvykle vyžadují materiály s nízkým výdechem plynů a odolností vůči sterilizačním postupům, zatímco aplikace ve polovodičích klade důraz na rozměrovou stabilitu a kontrolu tvorby částic. Také rozsah provozní teploty a úrovně vlhkosti ovlivňují výběr materiálu, protože některá jádra vykazují lepší výkon za extrémních podmínek než jiná.

Specializované povrchové úpravy obecně snižují nároky na údržbu tím, že zvyšují odolnost vůči znečištění a chemickému působení. Antimikrobiální povlaky snižují frekvenci hlubokého čištění při zachování účinné kontroly znečištění. Některé úpravy však mohou vyžadovat specifické čisticí prostředky nebo postupy k udržení jejich účinnosti, což by mělo být zohledněno již ve fázi plánování personalizace. Správný výběr povrchové úpravy může výrazně prodloužit životnost panelů a snížit celkové provozní náklady zařízení.

Možnosti retrofitu závisí na stávající konstrukci panelů a požadovaných funkcích přizpůsobení. Povrchové úpravy lze často aplikovat na stávající panely, pokud je podklad kompatibilní a řádně připraven. Změny materiálu jádra nebo rozměrové úpravy však obvykle vyžadují úplnou výměnu panelů. V některých případech může být možná aktualizace spojovacích systémů, avšak vyžaduje pečlivé posouzení konstrukčních důsledků a kompatibility se sousedními panely.

Dodací lhůty pro přizpůsobené panely čistých prostor se výrazně liší v závislosti na složitosti úprav a aktuální výrobní kapacitě. Standardní úpravy, jako jsou změny rozměrů nebo běžné povrchové úpravy, obvykle vyžadují 4 až 6 týdnů od potvrzení objednávky. Komplexní úpravy zahrnující nové materiálové formulace nebo specializované testování mohou vyžadovat 8 až 12 týdnů nebo déle. Včasné zapojení výrobců během fáze návrhu pomáhá identifikovat potenciální problémy s dodacími lhůtami a vypracovat vhodné časové plány projektu.