Современные промышленные объекты и лабораторные среды требуют точного контроля окружающей среды для обеспечения качества продукции, соблюдения стандартов безопасности и эффективности работы. Основа таких контролируемых сред во многом зависит от специализированных строительных материалов, способных выдерживать строгие требования к чистоте, а также обеспечивающих оптимальную теплоизоляцию и структурную целостность. Панели для чистых помещений стали ключевым решением при создании этих критически важных пространств, обеспечивая беспрецедентную гибкость в проектировании и функциональности для соответствия самым разнообразным отраслевым требованиям.

Возможности настройки этих специализированных строительных систем выходят далеко за рамки простых изменений размеров. Современные производственные процессы позволяют создавать панели, способные выдерживать определённые перепады давления, температурные режимы, уровни влажности и требования к контролю загрязнений. Отрасли, ranging от фармацевтического производства до выпуска полупроводников, зависят от таких индивидуальных решений для поддержания строгих экологических условий, необходимых для их работы.

Понимание различных доступных вариантов настройки материалов для строительства чистых помещений позволяет руководителям объектов, инженерам и проектным менеджерам принимать обоснованные решения, оптимизирующие как производительность, так и экономическую эффективность. Развитие технологий панелей привело к появлению инновационных материалов сердечника, поверхностных покрытий и систем соединения, которые решают уникальные задачи различных отраслей, сохраняя при этом соответствие международным стандартам и нормативным требованиям.

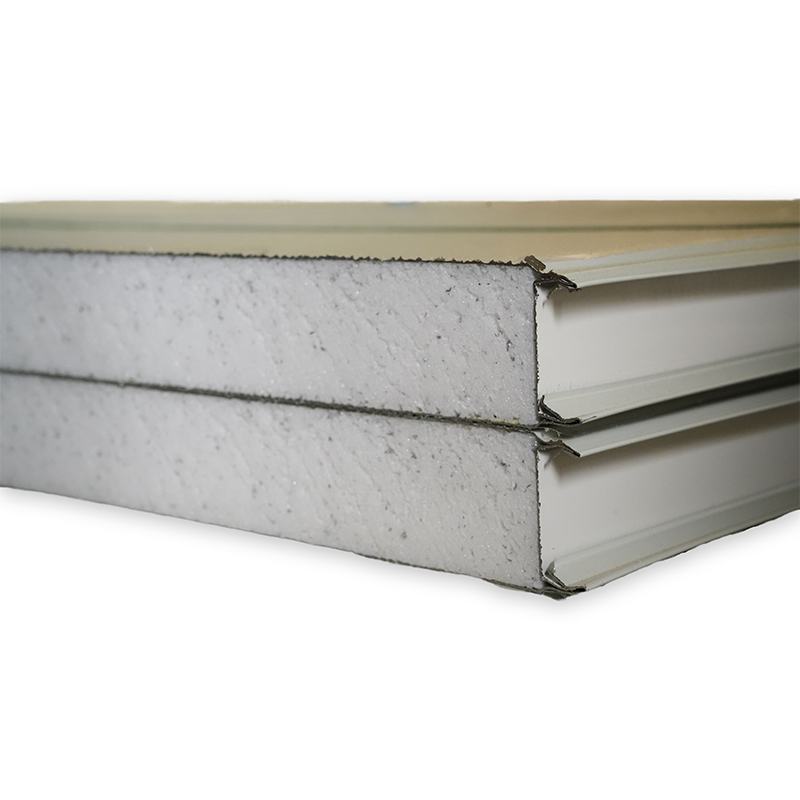

Пенополиуретановые сердечники представляют собой один из наиболее универсальных вариантов для строительства панелей чистых помещений, обеспечивая исключительные теплоизоляционные свойства в сочетании с превосходной структурной устойчивостью. Плотность пенополиуретана может быть адаптирована для выполнения конкретных требований по несущей способности при сохранении высоких эксплуатационных характеристик теплоизоляции. Данный материал обладает значительной устойчивостью к поглощению влаги, что делает его идеальным для использования в условиях, где контроль влажности имеет критическое значение.

Замкнутая ячеистая структура полиуретановой пены обеспечивает естественную устойчивость к росту бактерий и загрязнению — важные характеристики для фармацевтических и биотехнологических применений. Производственные процессы позволяют регулировать плотность пены для достижения определённых значений термического сопротивления, что гарантирует оптимальную энергоэффективность объектов, работающих под непрерывными системами климат-контроля. Совместимость материала с различными видами поверхностной обработки позволяет беспрепятственно интегрировать его в различные классификации и требования чистых помещений.

Пенополистирольные сердечники предлагают экономически эффективные решения для применений, требующих умеренных теплоизоляционных характеристик с преимуществами легкой конструкции. Возможность настройки плотности EPS позволяет производителям находить баланс между структурными требованиями и тепловыми характеристиками, создавая панели, подходящие для различных условий монтажа. Данный материал демонстрирует отличную размерную стабильность в широком диапазоне температур, сохраняя целостность панелей в условиях частых тепловых циклов.

Химическая инертность вспененного полистирола делает его особенно подходящим для использования в условиях, где применяются различные чистящие средства и дезинфицирующие препараты, commonly используемые в протоколах обслуживания чистых помещений. Возможность выбора нестандартной толщины позволяет проектировщикам оптимизировать стеновые конструкции с учетом конкретных проблем тепловых мостов, сохраняя при этом требуемые эксплуатационные характеристики. Низкое поглощение влаги данным материалом способствует долговечности и стабильности характеристик на протяжении всего срока эксплуатации объекта.

Передовые антимикробные поверхностные обработки произвели революцию в панели для чистых помещений предоставляя активную защиту от бактериального и вирусного загрязнения. Эти специализированные покрытия содержат технологии серебряных ионов или другие проверенные антимикробные агенты, эффективность которых сохраняется на протяжении всего срока службы панелей. Возможность адаптации составов покрытий позволяет производителям решать задачи, связанные с конкретными патогенами, актуальными для определённых отраслей или применений.

Компания применение процесс антимикробной обработки можно адаптировать для достижения определённой текстуры поверхности и внешних характеристик, сохраняя при этом эффективность покрытия. Эти обработки совместимы со стандартными протоколами уборки в чистых помещениях, что гарантирует, что регулярные процедуры обслуживания не нарушают антимикробные свойства. Прочность таких покрытий при постоянном воздействии дезинфицирующих средств и моющих агентов делает их незаменимыми в чистых помещениях с высокой проходимостью.

Обработки поверхностей, устойчивые к химическим воздействиям, решают уникальные задачи лабораторий и производственных объектов, работающих с агрессивными химикатами или растворителями. Эти специализированные покрытия могут быть адаптированы под устойчивость к определённым группам химических веществ, обеспечивая долгосрочную работоспособность в условиях коррозии. Выбор подходящих видов обработки поверхности требует тщательного учёта эксплуатационных потребностей объекта и характера химического воздействия.

Технологические процессы позволяют создавать поверхности с различной степенью химической стойкости — от устойчивости к обычным растворителям до защиты от концентрированных кислот или щелочей. Возможна также настройка текстуры поверхности, обеспечивающей баланс между химической стойкостью и простотой очистки и обслуживания. Эти покрытия сохраняют свои защитные свойства, обеспечивая гладкие, непористые поверхности, необходимые для эффективного контроля загрязнений в условиях чистых помещений.

Возможность настройки размеров панелей представляет собой важное преимущество при строительстве чистых помещений, позволяя проектировщикам минимизировать стыки и соединения, одновременно оптимизируя эффективность монтажа. Стандартные ширины панелей могут быть изменены для соответствия конкретным архитектурным требованиям, что снижает отходы и улучшает общую производительность системы. Возможность выбора нестандартной длины позволяет создавать сплошные поверхности, минимизируя потенциальные пути загрязнения, присущие сборкам из нескольких панелей.

Настройка толщины учитывает различные требования к теплоизоляции и несущей способности, обеспечивая оптимальную работу в различных областях применения. Гибкость производства позволяет изготавливать панели с пошаговым изменением толщины или интегрированными элементами для удобства интеграции систем здания. Эти изменения размеров могут быть выполнены без ущерба для структурной целостности панели или её тепловых характеристик.

Передовые системы соединения представляют собой значительный шаг в развитии технологии панелей для чистых помещений, обеспечивая бесшовную интеграцию между соседними панелями при сохранении герметичных соединений. Профили соединений могут быть разработаны индивидуально для решения конкретных задач монтажа, таких как неправильная геометрия зданий или сложные архитектурные элементы. Эти системы включают уплотнительные технологии, гарантирующие долгосрочную целостность уплотнений в различных условиях окружающей среды.

Разработка специализированных решений для углов и пересечений позволяет создавать непрерывные оболочки чистых помещений без тепловых мостиков и путей проникновения воздуха. Технологические процессы производства могут напрямую включать в конструкцию панелей специальные соединительные элементы, что исключает необходимость использования дополнительных уплотнительных компонентов при монтаже. Такие интегрированные системы сокращают время установки и одновременно повышают общую производительность и надежность системы.

Производственные помещения для фармацевтической промышленности требуют панелей для чистых комнат, отвечающих строгим нормативным требованиям и обеспечивающих оптимальный контроль загрязнений. Индивидуальные составы поверхностных покрытий гарантируют совместимость с протоколами валидации и процедурами очистки, предписанными регулирующими органами. Панели должны сохранять устойчивость к многократным циклам стерилизации, сохраняя при этом свои структурные и тепловые свойства на протяжении всего срока службы.

Возможности контроля температуры и влажности могут быть улучшены за счёт выбора специальных материалов и толщины теплоизоляционного слоя, что оптимизирует тепловые характеристики для конкретных производственных процессов. Внедрение прозрачных участков позволяет визуально контролировать производственные процессы, сохраняя целостность контролируемой среды. Такие индивидуальные решения должны соответствовать правилам надлежащей производственной практики (GMP), обеспечивая при этом необходимую гибкость для эффективной эксплуатации объектов.

Производство полупроводников требует использования панелей для чистых помещений с исключительной стабильностью и минимальными показателями выделения газов, чтобы предотвратить загрязнение чувствительных электронных компонентов. Специальные покрытия поверхности устраняют накопление статического электричества, сохраняя при этом сверхчистые поверхности, необходимые для чистых помещений класса 1. Панели должны демонстрировать размерную стабильность при точном контроле температуры и влажности, характерном для производственных объектов по изготовлению полупроводников.

Специализированные материалы сердечника могут быть разработаны для минимизации образования частиц при обеспечении необходимых структурных характеристик, требуемых для поддержки сложного производственного оборудования. Возможна также настройка свойств электромагнитного экранирования, защищающих чувствительные электронные процессы от внешних помех. Эти применения требуют панелей, которые сохраняют свои эксплуатационные характеристики в течение длительного времени и способны поддерживать быструю технологическую эволюцию, характерную для электронной промышленности.

Комплексные протоколы испытаний обеспечивают соответствие индивидуальных панелей чистых помещений установленным критериям производительности до их установки. Испытания тепловых характеристик подтверждают теплоизоляционные свойства в реальных условиях эксплуатации, гарантируя, что специальные материалы сердечника достигают поставленных проектных целей. Испытания на утечку воздуха проверяют герметичность систем соединений и поверхностных покрытий, обеспечивая соответствие требованиям классификации чистых помещений.

Испытания на совместимость материалов оценивают долговременную работоспособность индивидуальных поверхностных покрытий при воздействии чистящих средств и эксплуатационных нагрузок, характерных для среды чистых помещений. Конструкционные испытания подтверждают, что индивидуальные размерные параметры сохраняют достаточную несущую способность и устойчивость к ветровым и сейсмическим нагрузкам. Эти процедуры проверки обеспечивают уверенность в способности панелей сохранять свои характеристики в течение всего расчетного срока службы.

Комплекты документации в полном объеме поставляются вместе с индивидуальными панелями для чистых помещений и содержат подробные технические характеристики и результаты испытаний, необходимые для валидации объекта и соответствия нормативным требованиям. Сертификаты на материалы подтверждают соответствие всех компонентов действующим отраслевым стандартам и нормативным требованиям. Руководства по монтажу обеспечивают правильные методы обращения и сборки, позволяющие сохранить эксплуатационные характеристики панелей.

Документация по обеспечению качества включает подробные записи производственных процессов и информацию о прослеживаемости материалов, необходимую для регулируемых отраслей. Технические паспорта содержат информацию, необходимую для ввода объекта в эксплуатацию и процедур валидации. Эти комплексные комплекты документации поддерживают выполнение текущих обязательств по соответствию нормативным требованиям, а также предоставляют ценную справочную информацию для технического обслуживания и будущих модификаций.

Правильная подготовка площадки является основой успешной установки панелей чистых помещений и требует тщательного учета состояния основания и окружающих факторов. Методы подготовки поверхности должны учитывать особенности систем соединения и требования к герметизации индивидуальных панелей. Последовательность монтажа должна учитывать уникальные характеристики конфигурации специальных панелей, чтобы обеспечить оптимальные эксплуатационные характеристики и внешний вид.

Условия окружающей среды во время установки оказывают значительное влияние на долгосрочную производительность панелей чистых помещений, особенно тех, которые имеют специальную обработку поверхности или системы соединения. Может потребоваться временное регулирование климата для поддержания оптимальных условий отверждения герметика и стабилизации панелей. Согласование монтажа систем здания с сборкой панелей требует тщательного планирования, чтобы избежать конфликтов и обеспечить интеграцию систем.

Непрерывный контроль качества в процессе установки панелей гарантирует, что настраиваемые функции работают так, как задумано, на всех этапах сборки. Протоколы осмотра проверяют правильность выравнивания панелей и целостность соединений перед переходом к последующим этапам монтажа. Проверка эффективности системы уплотнения с помощью поэтапного тестирования предотвращает дорогостоящие работы по устранению недостатков после завершения строительства.

Документирование процедур установки предоставляет ценную обратную связь для уточнения спецификаций настройки и улучшения будущих проектов. Контроль за условиями окружающей среды в режиме реального времени во время установки помогает выявить потенциальные проблемы до того, как они повлияют на производительность панелей. Эти меры контроля качества обеспечивают полную реализацию преимуществ настройки в готовом объекте.

Выбор материала сердечника зависит от нескольких критических факторов, включая требуемую тепловую производительность, структурные нагрузки, химическое воздействие и нормативные требования. Для фармацевтических предприятий обычно требуются материалы с низким уровнем газовыделения и устойчивостью к процедурам стерилизации, тогда как в полупроводниковых применениях приоритетными являются стабильность размеров и контроль образования частиц. Диапазон рабочих температур и уровень влажности также влияют на выбор материала, поскольку некоторые сердечники работают лучше в экстремальных условиях, чем другие.

Специализированные методы обработки поверхностей, как правило, снижают потребность в обслуживании за счёт повышенной устойчивости к загрязнениям и воздействию химических веществ. Антимикробные покрытия уменьшают частоту проведения глубокой уборки, обеспечивая при этом эффективный контроль загрязнений. Однако некоторые виды обработки могут требовать использования определённых чистящих средств или процедур для сохранения их эффективности, что необходимо учитывать на этапе планирования индивидуальной настройки. Правильный выбор обработки поверхности может значительно продлить срок службы панелей и снизить общие эксплуатационные расходы объекта.

Варианты модернизации зависят от существующей конструкции панелей и требуемых функций индивидуальной настройки. Поверхностные покрытия зачастую можно нанести на уже установленные панели, если основа совместима и должным образом подготовлена. Однако изменения материала сердечника или геометрических размеров, как правило, требуют полной замены панелей. В некоторых случаях возможна модернизация системы крепления, однако требуется тщательная оценка конструктивных последствий и совместимости с соседними панелями.

Сроки изготовления индивидуальных панелей для чистых помещений значительно варьируются в зависимости от сложности изменений и текущих производственных мощностей. Стандартные индивидуальные изменения, такие как изменение размеров или распространённые виды обработки поверхностей, как правило, требуют 4–6 недель с момента подтверждения заказа. Сложные модификации, связанные с новыми составами материалов или специализированными испытаниями, могут потребовать 8–12 недель или более. Раннее взаимодействие с производителями на этапе проектирования помогает выявить возможные проблемы со сроками поставки и разработать соответствующие графики реализации проекта.