Nowoczesne obiekty przemysłowe i środowiska laboratoryjne wymagają precyzyjnej kontroli warunków środowiskowych w celu zapewnienia jakości produktu, standardów bezpieczeństwa oraz wydajności operacyjnej. Podstawą tych kontrolowanych środowisk są specjalistyczne materiały budowlane, które muszą wytrzymać rygorystyczne wymagania dotyczące czystości, jednocześnie zapewniając optymalną izolację i integralność konstrukcyjną. Panele do pomieszczeń czystych stały się kluczowym rozwiązaniem przy tworzeniu tych krytycznych przestrzeni, oferując bezprecedensową elastyczność projektową i funkcjonalną, dostosowaną do różnych wymagań branżowych.

Możliwości dostosowania tych specjalistycznych systemów konstrukcyjnych wykraczają daleko poza podstawowe korekty wymiarów. Nowoczesne procesy produkcyjne umożliwiają tworzenie paneli, które mogą odpowiadać konkretnym różnicom ciśnienia, zakresom temperatur, poziomom wilgotności oraz wymaganiom kontroli zanieczyszczeń. Branże od produkcji farmaceutycznej po wytwarzanie półprzewodników polegają na takich dostosowanych rozwiązaniach, aby utrzymywać rygorystyczne warunki środowiskowe niezbędne do ich działalności.

Zrozumienie różnych opcji dostosowania dostępnych dla materiałów konstrukcyjnych czystych pomieszczeń pozwala kierownikom obiektów, inżynierom i planistom projektów na podejmowanie świadomych decyzji optymalizujących zarówno wydajność, jak i efektywność kosztową. Rozwój technologii paneli wprowadził innowacyjne materiały rdzeniowe, powierzchniowe metody obróbki oraz systemy łączenia, które odpowiadają na unikalne wyzwania stawiane przez różne sektory, zapewniając jednocześnie zgodność ze standardami międzynarodowymi i przepisami.

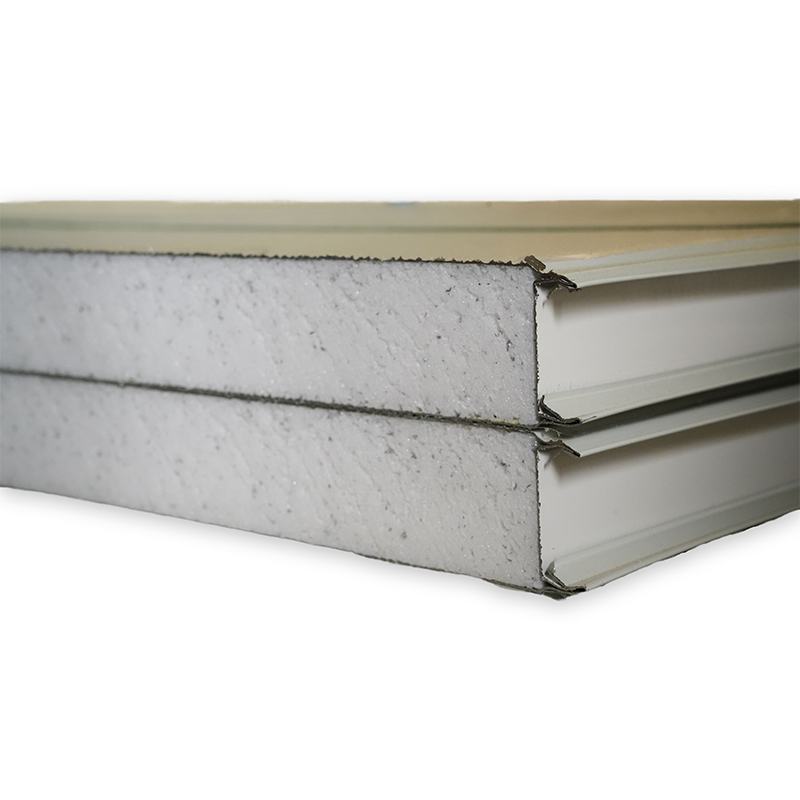

Kształtki z pianki poliuretanowej stanowią jedną z najbardziej uniwersalnych opcji stosowanych w budowie paneli do pomieszczeń czystych, oferując wyjątkowe właściwości izolacji termicznej połączone z doskonałą stabilnością strukturalną. Gęstość pianki poliuretanowej może być dostosowana do konkretnych wymagań nośności, zachowując przy tym wysoką skuteczność izolacyjną. Materiał ten charakteryzuje się znaczną odpornością na pochłanianie wilgoci, co czyni go idealnym rozwiązaniem dla środowisk, w których kontrola wilgotności jest krytyczna.

Struktura zamkniętych komórek pianki poliuretanowej zapewnia naturalną odporność na rozwój bakterii i zanieczyszczenia, co stanowi istotną cechę w zastosowaniach farmaceutycznych i biotechnologicznych. Procesy produkcyjne pozwalają na dostosowanie gęstości pianki w celu osiągnięcia określonych wartości współczynnika oporności cieplnej, zapewniając optymalną efektywność energetyczną obiektom działającym pod ciągłym kontrolowanym klimatem. Kompatybilność materiału z różnymi rodzajami powierzchniowych obróbek umożliwia płynną integrację z różnymi klasyfikacjami i wymaganiami pomieszczeń czystych.

Kleje z pianki polistyrenowej zapewniają opłacalne rozwiązania dla zastosowań wymagających umiarkowanej wydajności izolacyjnej w połączeniu z korzyściami lekkiej konstrukcji. Możliwość dostosowania gęstości EPS pozwala producentom na uzyskanie równowagi między wymaganiami konstrukcyjnymi a wydajnością termiczną, tworząc panele odpowiednie do różnych scenariuszy instalacji. Materiał ten charakteryzuje się doskonałą stabilnością wymiarową w różnych zakresach temperatur, zachowując integralność paneli w środowiskach narażonych na częste cykle zmian temperatury.

Obojętność chemiczna polistyrenu ekspandowanego czyni go szczególnie odpowiednim dla środowisk narażonych na różne środki czystości i dezynfekujące, powszechnie stosowane w protokołach konserwacji pomieszczeń czystych. Możliwość zamówienia niestandardowej grubości pozwala projektantom optymalizować przegrody ścian pod kątem konkretnych problemów związanych z mostkami termicznymi, zachowując wymaganą wydajność konstrukcyjną. Niskie wchłanianie wilgoci przez materiał przyczynia się do długotrwałej trwałości i stabilnej wydajności w całym cyklu eksploatacji obiektu.

Zaawansowane obróbki powierzchni antymikrobiologiczne zrewolucjonizowały panele czyste dzięki zapewnieniu aktywnej ochrony przed zanieczyszczeniem bakteryjnym i wirusowym. Te specjalistyczne powłoki zawierają technologię jonów srebra lub inne sprawdzone środki antymikrobiologiczne, które pozostają skuteczne przez cały okres użytkowania paneli. Możliwość dostosowania składu powłok pozwala producentom na skuteczne zwalczanie konkretnych patogenów istotnych dla określonych branż czy zastosowań.

The zastosowanie proces naniesienia środków przeciwdrobnoustrojowych może być dostosowany tak, aby osiągnąć określone tekstury powierzchni i cechy wyglądu, zachowując przy tym skuteczność powłoki. Te środki wykazują zgodność ze standardowymi protokołami czyszczenia pomieszczeń czystych, zapewniając, że rutynowe procedury konserwacyjne nie naruszają właściwości przeciwdrobnoustrojowych. Trwałość tych powłok przy ciągłym narażeniu na środki odkażające i czyszczące czyni je niezbędnymi w środowiskach pomieszczeń czystych o dużym natężeniu ruchu.

Powierzchnie odporne na działanie chemikaliów rozwiązują unikalne wyzwania stojące przed laboratoriami i zakładami produkcyjnymi, w których stosuje się agresywne chemikalia lub rozpuszczalniki. Te specjalistyczne wykończenia mogą być dostosowane pod kątem odporności na konkretne grupy chemiczne, zapewniając długotrwałą wydajność w środowiskach korozyjnych. Wybór odpowiednich wykończeń powierzchni wymaga starannego przeanalizowania wymagań operacyjnych obiektu oraz profilu narażenia na działanie chemikaliów.

Procesy produkcyjne umożliwiają tworzenie powierzchni o różnym stopniu odporności chemicznej, od podstawowej odporności na rozpuszczalniki po ochronę przed stężonymi kwasami lub zasadami. Możliwości dostosowania obejmują również opcje faktury powierzchni, które łączą odporność chemiczną z łatwością czyszczenia i konserwacji. Te obróbki zachowują swoje właściwości ochronne, zapewniając jednocześnie gładkie, nieprzepuszczalne powierzchnie wymagane do skutecznego kontrolowania zanieczyszczeń w środowiskach czystych.

Możliwość dostosowania wymiarów paneli stanowi kluczową zaletę w budowie pomieszczeń czystych, umożliwiając projektantom minimalizowanie połączeń i złączy oraz optymalizację efektywności montażu. Standardowe szerokości paneli można modyfikować, aby spełnić konkretne wymagania architektoniczne, zmniejszając odpady i poprawiając ogólną wydajność systemu. Opcje niestandardowej długości pozwalają na tworzenie ciągłych powierzchni, które minimalizują potencjalne ścieżki zanieczyszczeń charakterystyczne dla zespołów wielopanelowych.

Dostosowanie grubości uwzględnia różne wymagania dotyczące izolacji oraz obciążenia konstrukcyjnego, zapewniając optymalną wydajność w różnych zastosowaniach. Elastyczność produkcji pozwala na tworzenie paneli o stopniowanych profilach grubości lub zintegrowanych funkcjach ułatwiających integrację systemów budowlanych. Takie modyfikacje wymiarowe można osiągnąć bez kompromitowania integralności strukturalnej paneli ani ich właściwości termicznych.

Zaawansowane systemy połączeń stanowią istotny krok w ewolucji technologii paneli do pomieszczeń czystych, umożliwiając bezszwowe łączenie sąsiednich paneli przy jednoczesnym zachowaniu uszczelnień szczelnych na gaz. Profile połączeń mogą być projektowane indywidualnie, by rozwiązywać konkretne wyzwania montażowe, takie jak nieregularne geometrie budynków czy złożone rozwiązania architektoniczne. Systemy te wykorzystują technologie uszczelek gwarantujących długotrwałą integralność uszczelnienia w różnych warunkach środowiskowych.

Rozwój specjalistycznych szczegółów narożników i miejsc przecięcia pozwala na tworzenie ciągłych osłon pomieszczeń czystych bez mostków termicznych ani dróg przepływu powietrza. Procesy produkcyjne mogą obejmować bezpośrednie wprowadzanie niestandardowych elementów łączących do struktury paneli, eliminując konieczność stosowania dodatkowych komponentów uszczelniających podczas montażu. Te zintegrowane systemy skracają czas instalacji, jednocześnie poprawiając ogólną wydajność i niezawodność systemu.

Obiekty produkcyjne farmaceutyczne wymagają paneli do pomieszczeń czystych spełniających rygorystyczne wymagania regulacyjne oraz zapewniających optymalną kontrolę zanieczyszczeń. Spersonalizowane formuły powierzchniowe gwarantują kompatybilność z protokołami walidacyjnymi i procedurami czyszczenia wymaganymi przez organy regulacyjne. Panele muszą wykazywać odporność na wielokrotne cykle sterylizacji, zachowując jednocześnie swoje właściwości strukturalne i termiczne przez cały okres eksploatacji.

Możliwości kontroli temperatury i wilgotności mogą być poprawione dzięki niestandardowym materiałom rdzenia i dobranym grubościom, które optymalizują wydajność termiczną dla konkretnych wymagań procesowych. Zastosowanie przeźroczystych sekcji pozwala na wizualne monitorowanie procesów produkcyjnych przy jednoczesnym zachowaniu integralności środowiska kontrolowanego. Takie dostosowania muszą być zgodne z wytycznymi Dobrej Praktyki Produkcyjnej (GMP), zapewniając jednocześnie elastyczność niezbędną do efektywnej pracy obiektu.

Środowiska produkcyjne w przemyśle półprzewodnikowym wymagają paneli do pomieszczeń czystych o wyjątkowej stabilności i minimalnych właściwościach wydzielania gazów, aby zapobiec zanieczyszczeniu wrażliwych komponentów elektronicznych. Niestandardowe obróbki powierzchni eliminują gromadzenie się ładunków elektrostatycznych, jednocześnie utrzymując ultra czyste powierzchnie wymagane w środowiskach pomieszczeń czystych klasy 1. Panele muszą wykazywać stabilność wymiarową w warunkach precyzyjnej kontroli temperatury i wilgotności typowych dla zakładów produkcyjnych półprzewodników.

Specjalistyczne materiały rdzeniowe mogą być formułowane w celu minimalizacji generowania cząstek, zapewniając jednocześnie niezbędną wydajność konstrukcyjną do obsługi zaawansowanego sprzętu produkcyjnego. Dostosowanie obejmuje również właściwości ekranowania elektromagnetycznego, które chronią wrażliwe procesy elektroniczne przed zewnętrznymi zakłóceniami. Te zastosowania wymagają paneli, które utrzymują swoje cechy użytkowe przez dłuższy czas, wspierając szybki rozwój technologiczny charakterystyczny dla przemysłu elektronicznego.

Kompleksowe protokoły testowe zapewniają, że dostosowane panele do pomieszczeń czystych spełniają określone kryteria wydajności przed ich instalacją. Testy wydajności cieplnej potwierdzają właściwości izolacyjne w rzeczywistych warunkach pracy, upewniając się, że niestandardowe materiały rdzeniowe osiągają założone cele projektowe. Testy szczelności powietrza weryfikują integralność systemów połączeń i powierzchniowych obróbek, gwarantując zgodność z wymaganiami klasyfikacji pomieszczeń czystych.

Testy zgodności materiałów oceniają długoterminową wydajność niestandardowych powłok powierzchniowych pod wpływem środków czyszczących oraz typowych naprężeń eksploatacyjnych występujących w środowiskach czystych. Badania konstrukcyjne potwierdzają, że niestandardowe wymiary zachowują odpowiednią nośność oraz odporność na obciążenia wiatrem i trzęsieniami ziemi. Te procedury walidacyjne zapewniają pewność, że płyt zachowa swoje właściwości użytkowe przez cały okres eksploatacji.

Kompleksowe zestawy dokumentacji towarzyszą niestandardowym panelom do pomieszczeń czystych, zawierając szczegółowe specyfikacje i wyniki testów wspierające walidację obiektu oraz zgodność z przepisami. Certyfikaty materiałowe potwierdzają, że wszystkie komponenty spełniają odpowiednie normy branżowe i wymagania regulacyjne. Instrukcje montażu gwarantują prawidłowe postępowanie przy obsłudze i montażu, które utrzymują charakterystykę użytkową paneli.

Dokumentacja zapewnienia jakości obejmuje szczegółowe rejestracje procesów produkcyjnych oraz informacje o śledzeniu materiałów wymagane w przemysłach regulowanych. Karty danych wydajności zawierają informacje techniczne niezbędne do uruchamiania i weryfikacji obiektów. Kompleksowe pakiety dokumentacyjne wspierają ciągłe zobowiązania do zgodności obiektu, dostarczając jednocześnie cennych informacji pomocnych przy konserwacji i przyszłych modyfikacjach.

Właściwa przygotowanie miejsca stanowi podstawę skutecznej instalacji paneli czystych pomieszczeń i wymaga starannego uwzględnienia warunków podłoża oraz czynników środowiskowych. Procedury przygotowania powierzchni muszą być dostosowane do specyficznych systemów połączeń i wymagań uszczelnienia niestandardowych paneli. Kolejność instalacji musi brać pod uwagę unikalne cechy konfiguracji paneli niestandardowych, aby zagwarantować optymalną wydajność i estetykę.

Warunki środowiskowe podczas instalacji mają znaczący wpływ na długoterminową wydajność paneli czystych pomieszczeń, szczególnie tych z zastosowaniem specjalistycznych powłok powierzchniowych lub systemów połączeń. Może być konieczne tymczasowe sterowanie klimatem w celu utrzymania optymalnych warunków do wiązania uszczelek i stabilizacji paneli. Koordynacja montażu systemów budowlanych z assemblacją paneli wymaga starannego planowania, aby uniknąć konfliktów i zagwarantować integrację systemów.

Ciągłe monitorowanie kontroli jakości podczas instalacji paneli zapewnia, że funkcje dostosowane do indywidualnych potrzeb działają zgodnie z projektem na każdym etapie montażu. Protokoły inspekcji potwierdzają prawidłowe wyrównanie paneli i integralność połączeń przed przejściem do kolejnych faz instalacji. Weryfikacja działania systemów uszczelniających poprzez testy etapowe pozwala uniknąć kosztownych prac naprawczych po zakończeniu budowy.

Dokumentacja procedur instalacji zapewnia cenne informacje zwrotne do udoskonalania specyfikacji dostosowań i poprawy przyszłych projektów. Monitorowanie w czasie rzeczywistym warunków środowiskowych podczas instalacji pomaga wykryć potencjalne problemy, zanim wpłyną na wydajność paneli. Te środki kontroli jakości gwarantują, że korzyści wynikające z dostosowań zostaną w pełni osiągnięte w ukończonym obiekcie.

Wybór materiału rdzenia zależy od kilku kluczowych czynników, w tym wymaganej wydajności termicznej, obciążeń konstrukcyjnych, narażenia na działanie chemikaliów oraz wymogów regulacyjnych. W obiektach farmaceutycznych zazwyczaj wymagane są materiały o niskim wydzielaniu gazów i odporności na procedury sterylizacji, podczas gdy w zastosowaniach półprzewodnikowych priorytetem jest stabilność wymiarowa i kontrola emisji cząstek. Zakres temperatur roboczych oraz poziom wilgotności również wpływają na wybór materiału, ponieważ niektóre rdzenie lepiej sprawdzają się w ekstremalnych warunkach niż inne.

Specjalistyczne obróbki powierzchniowe zazwyczaj zmniejszają wymagania konserwacyjne, zapewniając lepszą odporność na zanieczyszczenia i działanie substancji chemicznych. Powłoki antybakteryjne redukują częstotliwość głębokich czyszczeń, jednocześnie utrzymując skuteczną kontrolę zanieczyszczeń. Jednak niektóre zabiegi mogą wymagać specyficznych środków czyszczących lub procedur w celu zachowania ich skuteczności, co należy uwzględnić na etapie planowania personalizacji. Poprawny wybór obróbki powierzchni może znacząco wydłużyć żywotność paneli oraz obniżyć ogólne koszty eksploatacji obiektu.

Opcje modernizacji zależą od istniejącej konstrukcji paneli oraz od wymaganych funkcji dostosowania. Obróbka powierzchniowa może często być stosowana do istniejących paneli, o ile podłoże jest kompatybilne i odpowiednio przygotowane. Zmiany materiału rdzenia lub wymiarów wymagają jednak zazwyczaj całkowitej wymiany paneli. W niektórych przypadkach możliwe jest ulepszenie systemu połączeń, jednak wymaga to starannego ocenienia implikacji konstrukcyjnych i kompatybilności z sąsiednimi panelami.

Czasy realizacji niestandardowych paneli do pomieszczeń czystych różnią się znacznie w zależności od stopnia skomplikowania modyfikacji oraz aktualnych możliwości produkcyjnych. Standardowe dostosowania, takie jak zmiany wymiarów lub typowe obróbki powierzchni, zazwyczaj wymagają 4–6 tygodni od potwierdzenia zamówienia. Złożone modyfikacje obejmujące nowe składniki materiałów lub specjalistyczne testowanie mogą wymagać 8–12 tygodni lub dłużej. Wczesna współpraca z producentami w fazie projektowania pozwala wykryć potencjalne problemy z terminami realizacji i opracować odpowiednie harmonogramy projektu.