Modern industriell infrastruktur och laboratoriemiljöer kräver exakta miljökontroller för att säkerställa produktkvalitet, säkerhetsstandarder och driftseffektivitet. Grunden för dessa kontrollerade miljöer bygger i hög grad på specialiserade byggmaterial som tål stränga krav på rengöring samtidigt som de ger optimal isolering och strukturell integritet. Renrumspaneler har blivit en hörnsten i lösningen för att skapa dessa kritiska utrymmen och erbjuder oöverträffad flexibilitet i design och funktionalitet för att möta skilda branschspecifikationer.

De anpassningsmöjligheter som erbjuds av dessa specialiserade konstruktionssystem sträcker sig långt bortom grundläggande dimensionella justeringar. Moderna tillverkningsprocesser gör det möjligt att skapa paneler som kan hantera specifika tryckdifferenser, temperaturområden, fuktnivåer och krav på kontroll av föroreningar. Branscher från läkemedelsproduktion till halvledartillverkning är beroende av dessa anpassade lösningar för att upprätthålla de stränga miljökrav som krävs för deras verksamhet.

Att förstå de olika anpassningsalternativ som finns för material till renrumskonstruktion ger driftchefer, ingenjörer och projektplanerare möjlighet att fatta välgrundade beslut som optimerar både prestanda och kostnadseffektivitet. Utvecklingen av plattteknik har introducerat innovativa kärnmaterial, ytbehandlingar och kopplingssystem som hanterar de unika utmaningar som olika branscher står inför, samtidigt som överensstämmelse med internationella standarder och regleringar bibehålls.

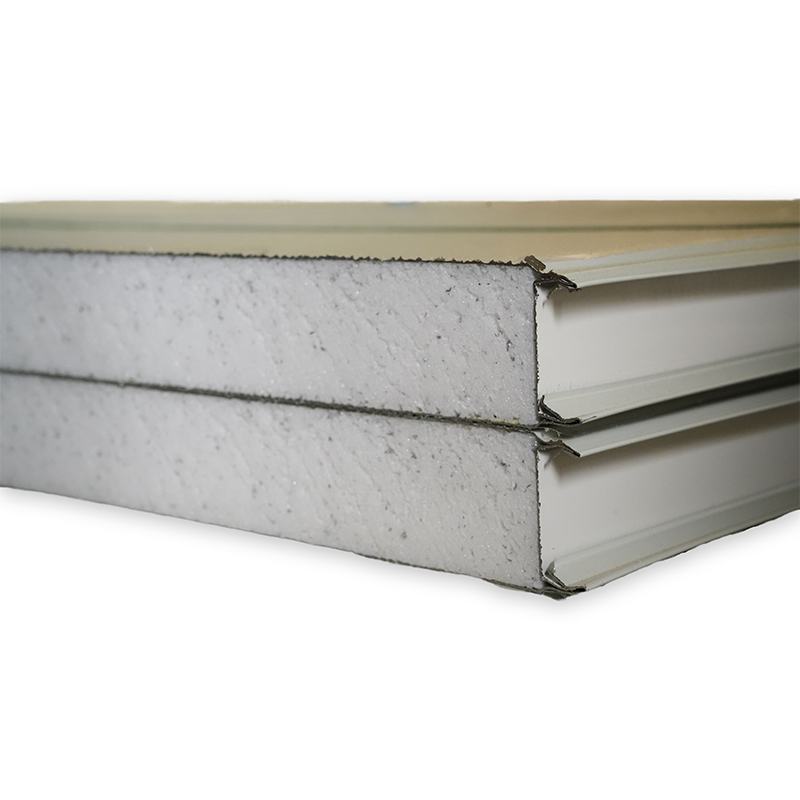

Polyuretanskumkärnor utgör ett av de mest mångsidiga alternativen för konstruktion av renrumspanel, eftersom de erbjuder exceptionella termiska isoleringsegenskaper kombinerat med utmärkt strukturell stabilitet. Densiteten hos polyuretanskum kan anpassas för att uppfylla specifika krav på lastbärande förmåga samtidigt som den överlägsna isoleringsprestandan bibehålls. Materialet visar märkbar motståndskraft mot fuktabsorption, vilket gör det idealiskt för miljöer där kontroll av luftfuktighet är kritisk.

Cellstrukturen i polyuretanskum ger naturlig resistens mot bakterietillväxt och föroreningar, vilket är väsentliga egenskaper för farmaceutiska och bioteknologiska tillämpningar. Tillverkningsprocesser kan justera skumdensiteten för att uppnå specifika R-värden, vilket säkerställer optimal energieffektivitet för anläggningar som arbetar med kontinuerliga klimatstyrningssystem. Materialets kompatibilitet med olika ytbehandlingar möjliggör sömlös integration med olika renrumsklassificeringar och krav.

Kärnor av expanderad polystyren erbjuder kostnadseffektiva lösningar för tillämpningar som kräver måttlig isoleringsprestanda med fördelar vad gäller lätt konstruktion. Genom att anpassa EPS-densiteten kan tillverkare balansera strukturella krav med termisk prestanda, vilket skapar paneler lämpliga för olika installationscenarier. Materialet visar utmärkt dimensionsstabilitet över varierande temperaturområden och bibehåller panelintegriteten i miljöer med frekventa termiska cykler.

Den kemiska passiviteten hos expanderad polystyren gör att det är särskilt lämpligt för miljöer utsatta för olika rengöringsmedel och desinfektionsmedel som vanligtvis används i renrumsmåtvårdsprotokoll. Anpassade tjocklekstillval gör att konstruktörer kan optimera väggbeklädnader för specifika problem med värmebroar samtidigt som den krävda strukturella prestandan upprätthålls. Materialets låga fuktabsorption bidrar till långsiktig hållbarhet och konsekvent prestanda under hela anläggningens driftslevnad.

Avancerade antimikrobiella ytbehandlingar har revolutionerat renrumspaneler genom att erbjuda aktiv skydd mot bakteriell och virussmitta. Dessa specialbeläggningar innehåller silverjon-teknik eller andra beprövade antimikrobiella ämnen som förblir effektiva under panelens livslängd. Möjligheten att anpassa beläggningssammansättningar gör att tillverkare kan rikta in sig på specifika patogener som är relevanta för särskilda branscher eller tillämpningar.

Den ansökan processen för antimikrobiella behandlingar kan anpassas för att uppnå specifika ytstrukturer och utseendemässiga egenskaper utan att kompromissa med beläggningens effektivitet. Dessa behandlingar visar kompatibilitet med standardrengöringsprotokoll för renrum, vilket säkerställer att vanliga underhållsprocedurer inte försämrar de antimikrobiella egenskaperna. Hållbarheten hos dessa beläggningar vid kontinuerlig exponering för desinfektionsmedel och rengöringsmedel gör dem oumbärliga i renrumsområden med hög trafik.

Kemikaliebeständiga ytbehandlingar hanterar de unika utmaningar som laboratorier och produktionsanläggningar står inför då de hanterar aggressiva kemikalier eller lösningsmedel. Dessa specialiserade ytor kan anpassas för att motstå specifika kemikaliegrupper, vilket säkerställer långsiktig prestanda i korrosiva miljöer. Valet av lämpliga ytbekämpningar kräver noggrann övervägning av anläggningens driftkrav och exponeringsprofiler för kemikalier.

Tillverkningsprocesser möjliggör skapandet av ytor med varierande grad av kemisk resistens, från grundläggande lösningsmedelsresistens till skydd mot koncentrerade syror eller baser. Anpassningen sträcker sig till alternativ för ytstruktur som balanserar kemisk resistens med enkel rengöring och underhåll. Dessa behandlingar bevarar sina skyddsegenskaper samtidigt som de ger de släta, icke-porösa ytor som krävs för effektiv kontaminationskontroll i renrumsmiljöer.

Möjligheten att anpassa plattmåtten utgör en avgörande fördel i renrumskonstruktion, vilket gör att konstruktörer kan minimera fogar och leder samtidigt som installationsverkningsgraden optimeras. Standardbredder på paneler kan ändras för att uppfylla specifika arkitektoniska krav, vilket minskar avfall och förbättrar hela systemets prestanda. Alternativ med anpassade längder möjliggör skapandet av sammanhängande ytor som minimerar potentiella föroreningsvägar i sammansatta panelkonstruktioner.

Anpassning av tjocklek hanterar varierande isoleringskrav och strukturella laster, vilket säkerställer optimal prestanda i olika tillämpningar. Flexibiliteten i tillverkningen gör det möjligt att skapa paneler med stegvis varierande tjocklek eller integrerade funktioner som underlättar integration av byggsystem. Dessa dimensionella modifieringar kan uppnås utan att kompromissa med panelens strukturella integritet eller termiska prestanda.

Avancerade sammankopplingssystem representerar en betydande utveckling inom renrumspaneltillverkning, vilket möjliggör sömlös integration mellan angränsande paneler samtidigt som lufttäta förslutningar upprätthålls. Anpassade anslutningsprofiler kan designas för att lösa specifika installationsutmaningar, såsom oregelbundna byggnadsgeometrier eller komplexa arkitektoniska detaljer. Dessa system integrerar tätningslösningar som säkerställer långvarig täthet under varierande miljöförhållanden.

Utvecklingen av specialiserade hörn- och korsningsdetaljer möjliggör skapandet av kontinuerliga renrumshöljen utan värmegenomgångar eller luftläckagevägar. Tillverkningsprocesser kan inkorporera anpassade anslutningsfunktioner direkt i panelstrukturen, vilket eliminerar behovet av ytterligare tätningskomponenter under installation. Dessa integrerade system minskar monteringstiden samtidigt som helhetsprestanda och tillförlitlighet förbättras.

Farmaceutiska tillverkningsanläggningar kräver renrumspaneler som uppfyller stränga regleringskrav samtidigt som de ger optimal kontroll av föroreningar. Anpassade formuleringar för ytbehandlingar säkerställer kompatibilitet med valideringsprotokoll och rengöringsförfaranden som krävs av myndigheter. Panelerna måste visa motståndskraft mot upprepade steriliseringscykler samtidigt som de behåller sina strukturella och termiska egenskaper under hela sin livslängd.

Förmågan att styra temperatur och fuktighet kan förbättras genom anpassade kärnmaterial och tjockleksval som optimerar den termiska prestandan för specifika processkrav. Integrering av transparenta sektioner möjliggör visuell övervakning av produktionsprocesser samtidigt som integriteten i den kontrollerade miljön bibehålls. Dessa anpassningar måste följa riktlinjerna för god tillverkningspraxis samtidigt som de ger den flexibilitet som krävs för effektiv drift av anläggningen.

Halvledartillverkningsmiljöer kräver renrumspaneler med exceptionell stabilitet och minimala avgasningsegenskaper för att förhindra förorening av känsliga elektroniska komponenter. Anpassade ytbehandlingar eliminerar byggnad av statisk elektricitet samtidigt som de upprätthåller de ultrarenhetsytor som krävs för renrumsklass 1. Panelerna måste visa dimensionsstabilitet under de exakta temperatur- och fuktighetsstyrningar som är typiska för halvledarfabriker.

Specialiserade kärnmaterial kan formuleras för att minimera partikelskapande samtidigt som de ger den strukturella prestanda som krävs för att stödja avancerad tillverkningsutrustning. Anpassningen sträcker sig till elektromagnetisk skärmningsegenskaper som skyddar känsliga elektroniska processer från yttre störningar. Dessa tillämpningar kräver paneler som bibehåller sina prestandaegenskaper under lång tid samtidigt som de stödjer den snabba teknikutveckling som präglar elektronikindustrin.

Omfattande testprotokoll säkerställer att anpassade renrumspaneler uppfyller de specifierade prestandakraven innan installation. Termisk prestandatestning verifierar isoleringsegenskaper under faktiska driftsförhållanden och bekräftar att de anpassade kärnmaterialen uppnår sina designmål. Luftläckagetestning kontrollerar integriteten i fogsystem och ytbehandlingar, vilket säkerställer efterlevnad av krav för renrumsklassificering.

Materialkompatibilitetsprovning utvärderar långsiktig prestanda för anpassade ytbehandlingar under påverkan av rengöringsmedel och driftrelaterade belastningar som är typiska för renrumsmiljöer. Strukturprovning bekräftar att dimensionella anpassningar bibehåller tillräcklig bärförmåga och motståndskraft mot vind- och jordbävningslast. Dessa valideringsförfaranden ger förtroende för panelens förmåga att bibehålla sin prestanda under hela den avsedda användningstiden.

Omfattande dokumentationspaket följer med anpassade renrumspaneler och innehåller detaljerade specifikationer och provningsresultat som stödjer verifiering av anläggningen och överensstämmelse med regler. Materialintyg bekräftar att alla komponenter uppfyller aktuella branschstandarder och regulatoriska krav. Monteringsanvisningar säkerställer korrekt hantering och monteringsförfaranden som bevarar panelernas prestandaegenskaper.

Kvalitetssäkringsdokumentation inkluderar detaljerade register över tillverkningsprocesser och spårbarhetsinformation om material som krävs inom reglerade branscher. Prestandadataark ger den tekniska information som krävs för igångsättning och validering av anläggningar. Dessa omfattande dokumentationspaket stöder anläggningens pågående efterlevnadsåtaganden samtidigt som de ger värdefull referensinformation för underhåll och framtida ändringar.

Riktig platsförberedelse utgör grunden för en lyckad installation av renrumspaneler och kräver noggrann uppmärksamhet på underlagets tillstånd och miljöfaktorer. Ytförberedelsesförfaranden måste anpassas efter de specifika kopplingssystemen och tätningskraven för skräddarsydda paneler. Installationsordningen måste ta hänsyn till de unika egenskaperna hos de anpassade panelekonfigurationerna för att säkerställa optimal prestanda och utseende.

Miljöförhållanden under installation påverkar i stor utsträckning prestandan över tid för renrumspaneler, särskilt sådana med specialbehandlade ytor eller anslutningssystem. Tillfällig klimatstyrning kan vara nödvändig för att upprätthålla optimala förhållanden för härdning av tätningsmedel och panelstabilisering. Samordningen av installationen av byggsystem med panelsamling kräver noggrann planering för att undvika konflikter och säkerställa systemintegration.

Pågående kvalitetsövervakning under panelinstallation säkerställer att anpassade funktioner fungerar som dimensionerat under hela monteringsprocessen. Inspektionsprotokoll verifierar korrekt paneljustering och anslutningsintegritet innan man går vidare till efterföljande installationsfas. Verifiering av tätsystemets prestanda genom stegvis testning förhindrar kostsamma åtgärder efter avslutad byggnad.

Dokumentation av installationsförfaranden ger värdefull feedback för att förbättra anpassningsspecifikationer och förbättra framtida projekt. Verklig tidsövervakning av miljöförhållanden under installationen hjälper till att identifiera potentiella problem innan de påverkar panelernas prestanda. Dessa kvalitetskontrollåtgärder säkerställer att fördelarna med anpassning fullt ut realiseras i den färdiga anläggningen.

Valet av kärnmaterial beror på flera avgörande faktorer, inklusive krav på termisk prestanda, strukturella laster, kemisk påverkan och regulatoriska krav. Läkemedelsanläggningar kräver vanligtvis material med låg avgasning och resistens mot steriliseringsförfaranden, medan tillämpningar inom halvledarindustrin prioriterar dimensionell stabilitet och kontroll av partikelformation. Driftstemperaturområdet och fuktighetsnivåerna påverkar också materialvalet, eftersom vissa kärnor presterar bättre under extrema förhållanden än andra.

Specialiserade ytbehandlingar minskar vanligtvis underhållskraven genom att erbjuda förbättrad resistens mot föroreningar och kemisk påverkan. Antimikrobiella beläggningar minskar frekvensen av djuprengöringsförfaranden samtidigt som de säkerställer effektiv kontroll av föroreningar. Vissa behandlingar kan dock kräva specifika rengöringsmedel eller procedurer för att bevara sin effektivitet, vilket bör beaktas under anpassningsplaneringen. Rätt val av ytbehandling kan avsevärt förlänga panelernas livslängd och minska driftkostnaderna för anläggningen.

Eftermonteringsalternativ beror på den befintliga panelkonstruktionen och de önskade anpassningsfunktionerna. Ytbehandlingar kan ofta tillämpas på befintliga paneler om underlaget är kompatibelt och ordentligt förberett. Ändringar av kärnmaterial eller dimensionella förändringar kräver dock oftast fullständig panelbyte. Uppgradering av fogsystem kan vara möjligt i vissa fall, men kräver noggrann utvärdering av strukturella konsekvenser och kompatibilitet med intilliggande paneler.

Leveranstider för anpassade renrumspaneler varierar kraftigt beroende på komplexiteten i modifieringarna och tillgänglig tillverkningskapacitet. Standardanpassningar, såsom ändringar av mått eller vanliga ytbehandlingar, kräver normalt 4–6 veckor från orderbekräftelse. Komplexa anpassningar som innefattar nya materialformuleringar eller specialiserad provning kan kräva 8–12 veckor eller längre. Tidig dialog med tillverkare under designfasen hjälper till att identifiera potentiella problem med leveranstider och utveckla lämpliga projektscheman.