Ang mga modernong pasilidad sa industriya at kapaligiran sa laboratoryo ay nangangailangan ng tiyak na kontrol sa kapaligiran upang mapanatili ang kalidad ng produkto, mga pamantayan sa kaligtasan, at kahusayan sa operasyon. Ang pundasyon ng mga kontroladong kapaligirang ito ay lubos na nakasalalay sa mga espesyalisadong materyales sa konstruksyon na kayang tumagal sa mahigpit na mga pangangailangan sa kalinisan habang nagbibigay ng pinakamahusay na insulasyon at istrukturang integridad. Ang mga panel ng cleanroom ay naging batayan ng solusyon sa paglikha ng mga kritikal na espasyong ito, na nag-aalok ng walang hanggang kakayahang umangkop sa disenyo at pagganap upang matugunan ang iba't-ibang pangangailangan ng industriya.

Ang mga kakayahan sa pagpapasadya ng mga espesyalisadong sistemang konstruksyon na ito ay umaabot nang higit pa sa simpleng pag-aayos ng sukat. Ang mga modernong proseso sa pagmamanupaktura ngayon ay nagbibigay-daan sa paglikha ng mga panel na kayang umangkop sa partikular na pagkakaiba ng presyon, saklaw ng temperatura, antas ng kahalumigmigan, at mga pangangailangan sa kontrol ng kontaminasyon. Mula sa pagmamanupaktura ng gamot hanggang sa produksyon ng semiconductor, ang iba't ibang industriya ay umaasa sa mga pasadyang solusyong ito upang mapanatili ang mahigpit na mga kondisyon sa kapaligiran na kinakailangan para sa kanilang mga operasyon.

Ang pag-unawa sa iba't ibang opsyon ng pagpapasadya na available para sa mga materyales sa konstruksyon ng cleanroom ay nagbibigay kapangyarihan sa mga tagapamahala ng pasilidad, inhinyero, at tagaplano ng proyekto upang magdesisyon nang may kaalaman na nag-o-optimize sa parehong pagganap at gastos. Ang pag-unlad ng teknolohiya ng panel ay nagpakilala ng mga inobatibong core material, surface treatment, at mga sistema ng koneksyon na tumutugon sa mga natatanging hamon na kinakaharap ng iba't ibang sektor habang patuloy na sumusunod sa mga internasyonal na pamantayan at regulasyon.

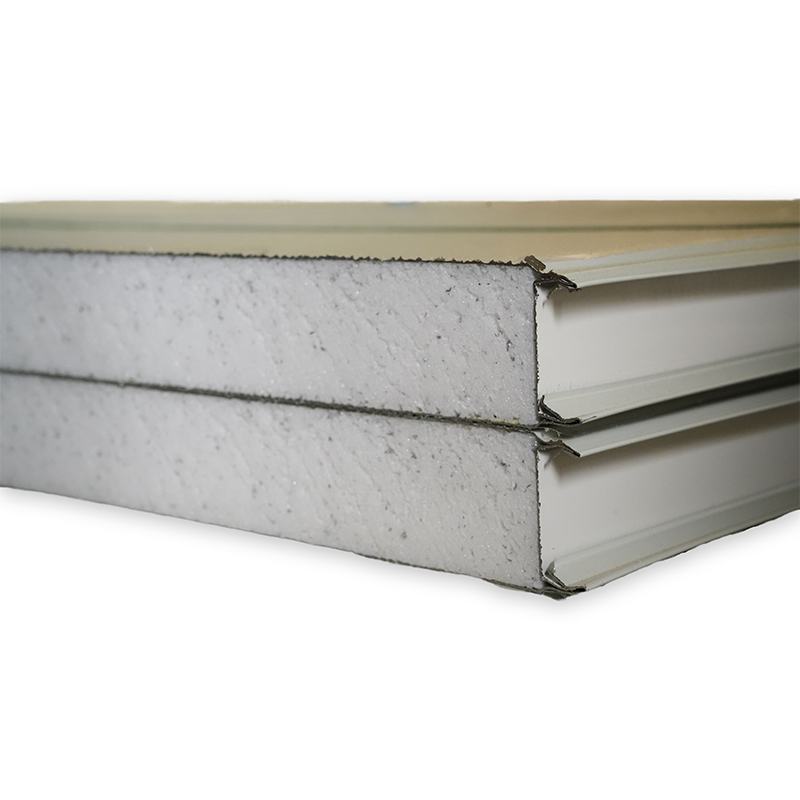

Ang mga polyurethane foam cores ay isa sa mga pinaka-matipid na opsyon para sa konstruksyon ng cleanroom panel, na nag-aalok ng pambihirang thermal insulation properties na pinagsama sa mahusay na structural stability. Ang density ng polyurethane foam ay maaaring i-customize upang matugunan ang tiyak na load-bearing requirements habang patuloy na pinapanatili ang superior insulation performance. Ang materyal na ito ay may kamangha-manghang paglaban sa moisture absorption, na ginagawa itong perpekto para sa mga kapaligiran kung saan napakahalaga ng humidity control.

Ang saradong-istrakturang selula ng polyurethane foam ay nagbibigay ng likas na paglaban sa pagdami ng bakterya at kontaminasyon, na mahahalagang katangian para sa mga aplikasyon sa pharmaceutical at biotechnology. Maaaring i-adjust ng mga proseso sa pagmamanupaktura ang densidad ng foam upang makamit ang tiyak na R-value, na tinitiyak ang optimal na kahusayan sa enerhiya para sa mga pasilidad na gumagana sa ilalim ng patuloy na climate control system. Ang kakayahang mag-integrate ng materyales sa iba't ibang surface treatment ay nagpapahintulot ng walang putol na pagsasama sa iba't ibang uri at pangangailangan ng cleanroom.

Ang mga kumpol ng expanded polystyrene ay nag-aalok ng murang solusyon para sa mga aplikasyon na nangangailangan ng katamtamang pagganap sa pagkakainsula kasama ang mga benepisyo ng magaan na konstruksyon. Ang pagpapasadya sa densidad ng EPS ay nagbibigay-daan sa mga tagagawa na balansehin ang mga pangangailangan sa istruktura at pagganap sa thermal, na lumilikha ng mga panel na angkop para sa iba't ibang sitwasyon sa pag-install. Ipinapakita ng materyal na ito ang mahusay na dimensional stability sa kabila ng iba't ibang saklaw ng temperatura, na pinapanatili ang integridad ng panel sa mga kapaligiran na may madalas na thermal cycling.

Ang kemikal na kawalan ng reaksiyon ng expanded polystyrene ang nagiging sanhi upang ito ay lubhang angkop para sa mga kapaligiran na nakalantad sa iba't ibang cleaning agent at disinfectant na karaniwang ginagamit sa mga protokol ng pagpapanatili ng cleanroom. Ang pasadyang mga opsyon ng kapal ay nagbibigay-daan sa mga disenyo na i-optimize ang mga bahagi ng pader para sa tiyak na mga alalahanin sa thermal bridging habang pinananatili ang kinakailangang structural performance. Ang mababang pag-absorb ng moisture ng materyales ay nag-aambag sa pangmatagalang tibay at pare-parehong pagganap sa buong operational lifecycle ng pasilidad.

Ang mga advanced antimicrobial surface treatment ay nagbago nang husto mga panel ng cleanroom sa pamamagitan ng pagbibigay ng aktibong proteksyon laban sa bacterial at viral contamination. Kasama sa mga espesyal na coating na ito ang silver ion technology o iba pang natukoy na epektibong antimicrobial agents na nananatiling epektibo sa buong service life ng panel. Ang pag-personalize ng mga formula ng coating ay nagbibigay-daan sa mga tagagawa na tugunan ang tiyak na mga alalahanin sa pathogen na nauugnay sa partikular na industriya o aplikasyon.

Ang paggamit maaaring i-tailor ang proseso para sa mga antimicrobial na paggamot upang makamit ang mga tiyak na tekstura at katangian ng ibabaw nang hindi nawawala ang epekto ng patong. Ipinapakita ng mga paggamot na ito ang kakayahang magkapalagayan sa karaniwang mga protokol sa paglilinis ng cleanroom, tinitiyak na ang regular na mga pamamaraan sa pagpapanatili ay hindi mapinsala ang mga antimicrobial na katangian. Ang tibay ng mga patong na ito sa ilalim ng patuloy na pagkakalantad sa mga disinfectant at cleaning agent ang nagiging sanhi ng kanilang kahalagahan sa mga mataas ang trapiko na cleanroom environment.

Tinutugunan ng mga paggamot sa ibabaw na may resistensya sa kemikal ang natatanging hamon na kinakaharap ng mga laboratoryo at pasilidad sa produksyon na humahawak sa mga masidhing kemikal o solvent. Maaaring i-customize ang mga espesyalisadong huling gamit na ito upang lumaban sa tiyak na mga pamilya ng kemikal, tinitiyak ang mahabang panahong pagganap sa mga corrosive na kapaligiran. Ang pagpili ng angkop na mga paggamot sa ibabaw ay nangangailangan ng maingat na pagsasaalang-alang sa mga pangangailangan sa operasyon ng pasilidad at mga profile ng pagkakalantad sa kemikal.

Ang mga proseso sa pagmamanupaktura ay nagbibigay-daan sa paglikha ng mga surface na may iba't ibang antas ng resistensya sa kemikal, mula sa pangunahing resistensya sa solvent hanggang sa proteksyon laban sa nakapokus na mga asido o base. Ang pagpapasadya ay lumalawig sa mga opsyon ng texture ng surface na nagbabalanse sa resistensya sa kemikal at kadalian sa paglilinis at pagpapanatili. Ang mga paggamot na ito ay nagpapanatili ng kanilang mga katangiang protektibo habang nagbibigay ng malulusog at hindi porous na mga surface na kailangan para sa epektibong kontrol sa kontaminasyon sa mga cleanroom environment.

Ang kakayahang i-customize ang mga sukat ng panel ay isang mahalagang bentahe sa konstruksyon ng cleanroom, na nagbibigay-daan sa mga disenyo na mabawasan ang mga seams at joints habang pinahuhusay ang kahusayan ng pag-install. Maaaring baguhin ang karaniwang lapad ng panel upang tugmain ang partikular na arkitektural na pangangailangan, na nagpapababa ng basura at pinalulugod ang kabuuang pagganap ng sistema. Ang pagpipilian sa custom na haba ay nagpapahintulot sa paglikha ng tuloy-tuloy na mga surface na binabawasan ang mga potensyal na landas ng kontaminasyon na likas sa mga multi-panel na assembly.

Tinutugunan ng pag-customize ng kapal ang iba't ibang pangangailangan sa insulasyon at estruktural na load, na nagsisiguro ng optimal na pagganap sa iba't ibang aplikasyon. Pinapayagan ng kakayahang umangkop sa pagmamanupaktura ang paglikha ng mga panel na may nakahihinging profile ng kapal o integrated na tampok na umaakma sa integrasyon ng building system. Maaaring makamit ang mga pagbabagong ito sa dimensyon nang hindi sinisira ang structural integrity o mga katangian ng thermal performance ng panel.

Kinakatawan ng mga advanced na sistema ng koneksyon ang makabuluhang ebolusyon sa teknolohiya ng cleanroom panel, na nagbibigay ng walang putol na integrasyon sa pagitan ng magkatabing panel habang pinapanatili ang mga airtight seal. Maaaring idisenyo ang mga pasadyang profile ng koneksyon upang tugunan ang partikular na mga hamon sa pag-install, tulad ng hindi regular na hugis ng gusali o kumplikadong arkitekturang tampok. Kasama sa mga sistemang ito ang mga teknolohiya ng gasket na nagsisiguro ng pangmatagalang integridad ng seal sa ilalim ng iba't ibang kondisyon ng kapaligiran.

Ang pag-unlad ng mga espesyalisadong detalye sa sulok at intersection ay nagpapahintulot sa paglikha ng tuluy-tuloy na cleanroom envelope nang walang thermal bridges o mga landas ng pagtagas ng hangin. Maaaring isama ng mga proseso ng manufacturing ang mga pasadyang tampok ng koneksyon nang direkta sa istruktura ng panel, na nag-e-eliminate sa pangangailangan ng karagdagang sealing components sa panahon ng pag-install. Binabawasan ng mga integrated system na ito ang oras ng pag-install habang pinahuhusay ang kabuuang performance at reliability ng sistema.

Kailangan ng mga pasilidad sa pagmamanupaktura ng gamot ang mga panel na cleanroom na sumusunod sa mahigpit na regulasyon habang nagbibigay ng optimal na kontrol laban sa kontaminasyon. Ang mga pasadyang pormulasyon para sa paggamot sa ibabaw ay nagsisiguro ng kakayahang magtrabaho kasama ang mga protokol sa pagsisiyasat at pamamaraan sa paglilinis na iniutos ng mga ahensya pangregulasyon. Dapat ipakita ng mga panel ang paglaban sa paulit-ulit na pagpapasinaya habang pinapanatili ang kanilang istruktural at thermal na katangian sa buong haba ng kanilang serbisyo.

Maaaring mapahusay ang kontrol sa temperatura at kahalumigmigan sa pamamagitan ng mga pasadyang materyales at kapal ng core na nag-o-optimize sa thermal na pagganap para sa tiyak na mga pangangailangan sa proseso. Ang pagsasama ng mga transparenteng bahagi ay nagbibigay-daan sa visual na pagsubaybay sa mga proseso ng produksyon habang pinananatili ang integridad ng napapanatiling kapaligiran. Ang mga pasadyang ito ay dapat sumunod sa mga alituntunin ng Good Manufacturing Practice habang nagbibigay ng kakayahang umangkop na kailangan para sa epektibong operasyon ng pasilidad.

Ang mga paligid sa pagmamanupaktura ng semiconductor ay nangangailangan ng mga cleanroom panel na may kahanga-hangang katatagan at pinakamaliit na outgassing upang maiwasan ang kontaminasyon sa sensitibong mga elektronikong bahagi. Ang mga pasadyang panlabas na paggamot ay nag-aalis ng pag-iral ng static electricity habang pinapanatili ang sobrang malinis na mga ibabaw na kinakailangan para sa Class 1 cleanroom na kapaligiran. Dapat ipakita ng mga panel ang dimensyonal na katatagan sa ilalim ng tumpak na kontrol sa temperatura at kahalumigmigan na karaniwan sa mga pasilidad sa pagmamanupaktura ng semiconductor.

Maaaring i-formulate ang mga specialized core materials upang minumin ang pagbuo ng mga particle habang nagbibigay ng kinakailangang structural performance para sa suporta sa sopistikadong kagamitan sa pagmamanupaktura. Ang pag-customize ay sumasaklaw sa electromagnetic shielding properties na nagpoprotekta sa sensitibong electronic processes mula sa panlabas na interference. Ang mga aplikasyong ito ay nangangailangan ng mga panel na nagpapanatili ng kanilang performance characteristics sa mahabang panahon habang sinusuportahan ang mabilis na teknolohikal na ebolusyon na katangian ng electronics industry.

Ang masusing protokol ng pagsusuri ay tinitiyak na natutugunan ng mga customized cleanroom panels ang tinukoy na mga pamantayan sa pagganap bago ma-install. Ang pagsusuri sa thermal performance ay nagpapatunay sa mga insulation properties sa aktwal na kondisyon ng operasyon, na nagkokonpidensya na ang mga custom core materials ay nakakamit ang kanilang mga layuning disenyo. Ang pagsusuri sa air leakage ay nagpapatibay sa integridad ng mga sistema ng koneksyon at mga surface treatment, na tinitiyak ang pagtugon sa mga kinakailangan ng cleanroom classification.

Ang pagsusuri sa kahusayan ng materyales ay sinusuri ang pangmatagalang pagganap ng mga pasadyang panlabas na tratamento kapag nailantad sa mga ahente sa paglilinis at mga tensyon sa operasyon na karaniwan sa mga cleanroom environment. Ang pagsusuring istruktural ay nagpapatunay na ang mga pasadyang sukat ay nagpapanatili ng sapat na kakayahang magdala ng bigat at paglaban sa hangin at lindol. Ang mga pamamaraang ito ay nagbibigay tiwala sa kakayahan ng panel na mapanatili ang pagganap nito sa buong haba ng inilaang serbisyo.

Kasama ang komprehensibong dokumentasyon ang mga napasadyang cleanroom panel, na nagbibigay ng detalyadong teknikal na tukoy at resulta ng pagsusuri upang matulungan ang pagpapatibay ng pasilidad at pagsunod sa regulasyon. Ang sertipikasyon ng materyales ay nagpapatunay na ang lahat ng bahagi ay sumusunod sa mga kaukulang pamantayan ng industriya at regulasyon. Ang gabay sa pag-install ay nagagarantiya ng tamang paghawak at pamamaraan ng pag-assembly upang mapanatili ang mga katangian ng pagganap ng panel.

Ang dokumentasyon para sa asegurasyon ng kalidad ay kasama ang detalyadong mga talaan ng mga proseso sa pagmamanupaktura at impormasyon ng pagsubaybay sa materyales na kinakailangan para sa mga reguladong industriya. Ang mga data sheet ng pagganap ay nagbibigay ng teknikal na impormasyon na kinakailangan para sa pagkakomisyon at pagpapatibay ng pasilidad. Suportahan ng mga komprehensibong pakete ng dokumentasyon ang patuloy na pagsunod sa mga obligasyon ng pasilidad habang nagbibigay ng mahalagang sanggunian para sa pagpapanatili at hinaharap na mga pagbabago.

Ang maayos na paghahanda ng lugar ay siyang pundasyon para sa matagumpay na pag-install ng cleanroom panel, na nangangailangan ng maingat na pagtutuon sa kondisyon ng substrate at mga salik sa kapaligiran. Dapat isaklaw ng mga pamamaraan sa paghahanda ng ibabaw ang partikular na mga sistema ng koneksyon at mga pangangailangan sa pag-sealing ng mga pasadyang panel. Dapat isaalang-alang ng pagkakasunod-sunod ng pag-install ang mga natatanging katangian ng mga pasadyang konpigurasyon ng panel upang matiyak ang optimal na pagganap at hitsura.

Ang mga kondisyon sa kapaligiran habang isinasagawa ang pag-install ay may malaking epekto sa pang-matagalang pagganap ng mga cleanroom panel, lalo na ang mga may espesyal na surface treatment o connection system. Maaaring kailanganin ang pansamantalang climate control upang mapanatili ang perpektong kondisyon para sa pag-cure ng sealant at pag-stabilize ng panel. Ang koordinasyon ng pag-install ng mga building system kasama ang pag-assembly ng panel ay nangangailangan ng maingat na pagpaplano upang maiwasan ang mga hindi pagkakasundo at matiyak ang tamang integrasyon ng sistema.

Ang patuloy na pagmomonitor sa kontrol ng kalidad habang isinasagawa ang pag-install ng panel ay nagagarantiya na ang mga customized na katangian ay gumaganap nang ayon sa disenyo sa buong proseso ng assembly. Sinusuri ng mga protokol ng inspeksyon ang tamang pagkaka-align at integridad ng koneksyon bago lumipat sa susunod na yugto ng pag-install. Ang pagsusuri sa pagganap ng sealing system sa pamamagitan ng progresibong pagsusuri ay nakaiiwas sa mga mahahalagang gastos sa pagkukumpuni matapos ang konstruksyon.

Ang dokumentasyon ng mga pamamaraan sa pag-install ay nagbibigay ng mahalagang feedback para i-refine ang mga espesipikasyon sa pag-customize at mapabuti ang mga susunod na proyekto. Ang real-time monitoring ng mga kondisyon sa kapaligiran habang nag-i-install ay nakatutulong upang makilala ang mga potensyal na isyu bago pa man ito makaapekto sa performance ng panel. Ang mga hakbang na ito sa quality control ay nagsisiguro na lubos na mailapat ang mga benepisyo ng pag-customize sa natapos na pasilidad.

Ang pagpili ng core material ay nakadepende sa ilang mahahalagang salik kabilang ang kinakailangang thermal performance, structural loads, chemical exposure, at regulatory requirements. Karaniwang nangangailangan ang mga pasilidad para sa pharmaceutical ng mga materyales na may mababang outgassing characteristics at resistensya sa mga proseso ng sterilization, samantalang binibigyang-priyoridad ng mga semiconductor application ang dimensional stability at kontrol sa particle generation. Nakakaapekto rin ang operating temperature range at antas ng humidity sa pagpili ng materyales, dahil ang ilang cores ay mas mainam ang pagganap sa ilalim ng matitinding kondisyon kumpara sa iba.

Ang mga specialized surface treatment ay karaniwang nagpapababa sa pangangailangan sa pagpapanatili sa pamamagitan ng pagbibigay ng mas mataas na resistensya sa kontaminasyon at pagkakalantad sa kemikal. Ang antimicrobial coatings ay nagpapababa sa dalas ng malalim na paglilinis habang patuloy na nagpapanatili ng epektibong kontrol sa kontaminasyon. Gayunpaman, ang ilang mga treatment ay maaaring nangangailangan ng partikular na cleaning agents o proseso upang mapanatili ang kanilang bisa, na dapat isaalang-alang sa panahon ng pagpaplano ng customization. Ang tamang pagpili ng surface treatment ay maaaring makabuluhan sa pagpapahaba ng serbisyo ng panel at pagbawas sa kabuuang gastos sa operasyon ng pasilidad.

Ang mga opsyon para sa retrofit ay nakadepende sa umiiral na konstruksyon ng panel at sa ninanais na mga tampok na pasadya. Maaaring mailapat ang mga paggamot sa ibabaw sa umiiral na mga panel kung ang substrate ay tugma at maayos na inihanda. Gayunpaman, ang mga pagbabago sa core material o dimensyon ay karaniwang nangangailangan ng buong pagpapalit ng panel. Ang mga upgrade sa sistema ng koneksyon ay maaari sa ilang mga kaso, ngunit nangangailangan ng maingat na pagsusuri sa mga epekto sa istruktura at katugma sa mga kalapit na panel.

Ang mga lead time para sa pasadyang cleanroom panels ay lubhang nag-iiba depende sa kahalagahan ng mga pagbabago at kasalukuyang kapasidad ng produksyon. Ang karaniwang mga pasadyang modipikasyon tulad ng pagbabago sa sukat o karaniwang mga panlabas na gamot ay nangangailangan karaniwan ng 4-6 na linggo mula sa pagkumpirma ng order. Ang mas kumplikadong mga pasadya na may kinalaman sa bagong komposisyon ng materyales o espesyal na pagsusuri ay maaaring mangailangan ng 8-12 linggo o higit pa. Ang maagang pakikipag-ugnayan sa mga tagagawa habang nasa disenyo pa ang proyekto ay nakatutulong upang matukoy ang mga posibleng hamon sa lead time at bumuo ng angkop na iskedyul ng proyekto.