Las instalaciones industriales modernas y los entornos de laboratorio exigen controles ambientales precisos para mantener la calidad del producto, las normas de seguridad y la eficiencia operativa. La base de estos entornos controlados depende en gran medida de materiales de construcción especializados que puedan soportar requisitos rigurosos de limpieza, a la vez que ofrecen un aislamiento óptimo y una integridad estructural adecuada. Los paneles para sala blanca se han convertido en la solución fundamental para crear estos espacios críticos, ofreciendo una flexibilidad sin precedentes en diseño y funcionalidad para cumplir con diversas especificaciones industriales.

Las capacidades de personalización de estos sistemas especializados de construcción van mucho más allá de simples ajustes dimensionales. Los procesos avanzados de fabricación actuales permiten la creación de paneles que pueden adaptarse a diferenciales de presión específicos, rangos de temperatura, niveles de humedad y requisitos de control de contaminación. Industrias que van desde la fabricación farmacéutica hasta la producción de semiconductores dependen de estas soluciones personalizadas para mantener las condiciones ambientales rigurosas necesarias para sus operaciones.

Comprender las diversas opciones de personalización disponibles para los materiales de construcción de salas limpias permite a los responsables de instalaciones, ingenieros y planificadores de proyectos tomar decisiones informadas que optimizan tanto el rendimiento como la relación costo-efectividad. La evolución de la tecnología de paneles ha introducido materiales innovadores para el núcleo, tratamientos superficiales y sistemas de conexión que abordan los desafíos únicos a los que se enfrentan diferentes sectores, manteniendo al mismo tiempo el cumplimiento con normas y regulaciones internacionales.

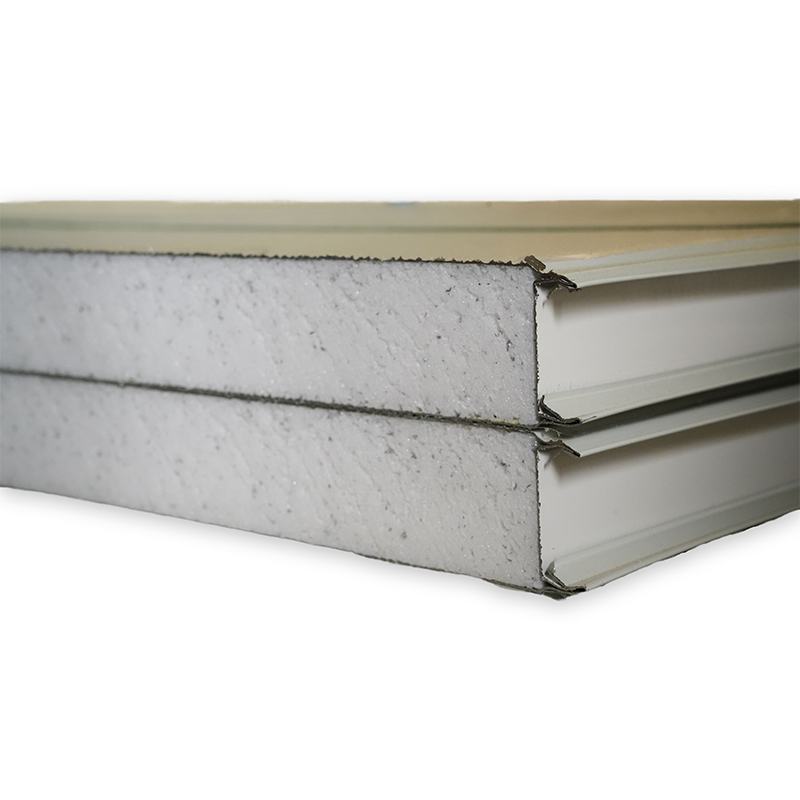

Los núcleos de espuma de poliuretano representan una de las opciones más versátiles para la construcción de paneles de sala limpia, ofreciendo propiedades excepcionales de aislamiento térmico combinadas con una excelente estabilidad estructural. La densidad de la espuma de poliuretano puede personalizarse para cumplir con requisitos específicos de carga mientras se mantiene un rendimiento superior de aislamiento. Este material presenta una resistencia notable a la absorción de humedad, lo que lo hace ideal para entornos donde el control de la humedad es crítico.

La estructura de celdas cerradas de la espuma de poliuretano proporciona resistencia inherente al crecimiento bacteriano y a la contaminación, características esenciales para aplicaciones farmacéuticas y biotecnológicas. Los procesos de fabricación pueden ajustar la densidad de la espuma para alcanzar valores R específicos, garantizando una eficiencia energética óptima para instalaciones que operan bajo sistemas continuos de control climático. La compatibilidad del material con diversos tratamientos superficiales permite una integración perfecta con diferentes clasificaciones y requisitos de salas limpias.

Los núcleos de poliestireno expandido ofrecen soluciones rentables para aplicaciones que requieren un rendimiento moderado de aislamiento con beneficios de construcción ligera. La personalización de la densidad del EPS permite a los fabricantes equilibrar los requisitos estructurales con el rendimiento térmico, creando paneles adecuados para diversas situaciones de instalación. Este material demuestra una excelente estabilidad dimensional en distintos rangos de temperatura, manteniendo la integridad del panel en entornos con ciclos térmicos frecuentes.

La inercia química del poliestireno expandido lo hace particularmente adecuado para entornos expuestos a diversos agentes de limpieza y desinfectantes comúnmente utilizados en los protocolos de mantenimiento de salas limpias. Las opciones personalizadas de espesor permiten a los diseñadores optimizar los ensamblajes de paredes para abordar preocupaciones específicas de puentes térmicos, manteniendo al mismo tiempo el rendimiento estructural requerido. Las bajas características de absorción de humedad del material contribuyen a la durabilidad a largo plazo y al rendimiento constante durante todo el ciclo operativo de la instalación.

Los tratamientos superficiales antimicrobianos avanzados han revolucionado paneles para salas limpias al proporcionar protección activa contra la contaminación bacteriana y viral. Estos recubrimientos especializados incorporan tecnología de iones de plata u otros agentes antimicrobianos comprobados que permanecen efectivos durante toda la vida útil del panel. La personalización de las formulaciones de recubrimiento permite a los fabricantes abordar preocupaciones específicas respecto a patógenos relevantes para industrias o aplicaciones particulares.

La aplicación el proceso de tratamientos antimicrobianos puede adaptarse para lograr texturas superficiales y características estéticas específicas, manteniendo al mismo tiempo la eficacia del recubrimiento. Estos tratamientos demuestran compatibilidad con los protocolos estándar de limpieza en salas limpias, lo que garantiza que los procedimientos habituales de mantenimiento no comprometan las propiedades antimicrobianas. La durabilidad de estos recubrimientos bajo exposición continua a desinfectantes y agentes de limpieza los hace esenciales para entornos de sala limpia con alto tráfico.

Los tratamientos superficiales resistentes a productos químicos abordan los desafíos únicos a los que se enfrentan los laboratorios y las instalaciones de producción que manejan sustancias químicas agresivas o disolventes. Estos acabados especializados pueden personalizarse para resistir familias específicas de productos químicos, asegurando un rendimiento a largo plazo en entornos corrosivos. La selección de tratamientos superficiales adecuados requiere una consideración cuidadosa de los requisitos operativos de la instalación y de sus perfiles de exposición a productos químicos.

Los procesos de fabricación permiten la creación de superficies con diferentes grados de resistencia química, desde resistencia básica a disolventes hasta protección contra ácidos o bases concentrados. La personalización incluye opciones de textura superficial que equilibran la resistencia química con la facilidad de limpieza y mantenimiento. Estos tratamientos mantienen sus propiedades protectoras al tiempo que proporcionan superficies lisas e impermeables necesarias para un control eficaz de la contaminación en ambientes tipo sala limpia.

La posibilidad de personalizar las dimensiones de los paneles representa una ventaja clave en la construcción de salas limpias, ya que permite a los diseñadores minimizar juntas y uniones mientras optimizan la eficiencia de instalación. Los anchos estándar de los paneles pueden modificarse para adaptarse a requisitos arquitectónicos específicos, reduciendo el desperdicio y mejorando el rendimiento general del sistema. Las opciones de longitud personalizadas permiten crear superficies continuas que minimizan las vías de contaminación potenciales inherentes a los ensamblajes de múltiples paneles.

La personalización del grosor aborda diferentes necesidades de aislamiento y cargas estructurales, garantizando un rendimiento óptimo en diversas aplicaciones. La flexibilidad en la fabricación permite crear paneles con perfiles de grosor escalonado o características integradas que facilitan la integración de sistemas constructivos. Estas modificaciones dimensionales pueden lograrse sin comprometer la integridad estructural del panel ni sus características de rendimiento térmico.

Los sistemas de conexión avanzados representan una evolución significativa en la tecnología de paneles para salas limpias, proporcionando una integración perfecta entre paneles adyacentes al tiempo que mantienen sellos herméticos. Se pueden diseñar perfiles de conexión personalizados para abordar desafíos específicos de instalación, como geometrías irregulares del edificio o características arquitectónicas complejas. Estos sistemas incorporan tecnologías de juntas que garantizan la integridad del sello a largo plazo bajo condiciones ambientales variables.

El desarrollo de detalles especializados para esquinas e intersecciones permite crear envolventes continuas de sala limpia sin puentes térmicos ni trayectos de fugas de aire. Los procesos de fabricación pueden incorporar directamente en la estructura del panel características de conexión personalizadas, eliminando la necesidad de componentes adicionales de sellado durante la instalación. Estos sistemas integrados reducen el tiempo de instalación mientras mejoran el rendimiento y la fiabilidad del sistema en general.

Las instalaciones de fabricación farmacéutica requieren paneles para salas limpias que cumplan con requisitos regulatorios estrictos y ofrezcan un control óptimo de la contaminación. Formulaciones personalizadas para tratamientos superficiales garantizan compatibilidad con los protocolos de validación y procedimientos de limpieza exigidos por las agencias reguladoras. Los paneles deben demostrar resistencia a ciclos repetidos de esterilización, manteniendo sus propiedades estructurales y térmicas durante toda su vida útil.

Las capacidades de control de temperatura y humedad pueden mejorarse mediante materiales y espesores personalizados en el núcleo que optimicen el rendimiento térmico para requisitos específicos del proceso. La integración de secciones transparentes permite el monitoreo visual de los procesos productivos sin comprometer la integridad del ambiente controlado. Estas personalizaciones deben cumplir con las directrices de Buenas Prácticas de Fabricación, a la vez que ofrecen la flexibilidad necesaria para operaciones eficientes de la instalación.

Los entornos de fabricación de semiconductores exigen paneles para salas limpias con estabilidad excepcional y características mínimas de desgasificación para evitar la contaminación de componentes electrónicos sensibles. Tratamientos superficiales personalizados eliminan la acumulación de electricidad estática mientras mantienen las superficies ultralimpia requeridas para ambientes de sala limpia Clase 1. Los paneles deben demostrar estabilidad dimensional bajo los controles precisos de temperatura y humedad típicos de las instalaciones de fabricación de semiconductores.

Se pueden formular materiales nucleares especializados para minimizar la generación de partículas, a la vez que proporcionan el rendimiento estructural necesario para soportar equipos de fabricación sofisticados. La personalización incluye propiedades de blindaje electromagnético que protegen los procesos electrónicos sensibles frente a interferencias externas. Estas aplicaciones requieren paneles que mantengan sus características de rendimiento durante largos períodos, al tiempo que apoyan la rápida evolución tecnológica característica del sector electrónico.

Protocolos integrales de pruebas garantizan que los paneles personalizados para sala limpia cumplan con los criterios de rendimiento especificados antes de su instalación. Las pruebas de rendimiento térmico validan las propiedades de aislamiento bajo condiciones reales de funcionamiento, confirmando que los materiales nucleares personalizados alcancen sus objetivos de diseño. Las pruebas de filtración de aire verifican la integridad de los sistemas de conexión y tratamientos superficiales, asegurando el cumplimiento con los requisitos de clasificación de salas limpias.

Las pruebas de compatibilidad de materiales evalúan el rendimiento a largo plazo de tratamientos superficiales personalizados expuestos a agentes de limpieza y tensiones operativas típicas de entornos de sala blanca. Las pruebas estructurales confirman que las personalizaciones dimensionales mantienen una capacidad adecuada de carga y resistencia a cargas de viento y sísmicas. Estos procedimientos de validación proporcionan confianza en la capacidad del panel para mantener su rendimiento durante toda su vida útil prevista.

Los paneles personalizados para salas blancas incluyen paquetes completos de documentación, con especificaciones detalladas y resultados de pruebas que respaldan la validación de instalaciones y el cumplimiento normativo. Las certificaciones de materiales verifican que todos los componentes cumplan con las normas industriales y requisitos reglamentarios aplicables. Las instrucciones de instalación garantizan procedimientos adecuados de manipulación y montaje que preservan las características de rendimiento del panel.

La documentación de aseguramiento de calidad incluye registros detallados de los procesos de fabricación y la trazabilidad de materiales requerida en industrias reguladas. Las hojas de datos de rendimiento proporcionan la información técnica necesaria para la puesta en marcha y los procedimientos de validación de las instalaciones. Estos paquetes completos de documentación respaldan las obligaciones continuas de cumplimiento de la instalación, a la vez que ofrecen información de referencia valiosa para el mantenimiento y modificaciones futuras.

La adecuada preparación del sitio constituye la base para una instalación exitosa de paneles de sala limpia, requiriendo una atención cuidadosa a las condiciones del sustrato y a los factores ambientales. Los procedimientos de preparación de superficies deben adaptarse a los sistemas de conexión específicos y a los requisitos de sellado de los paneles personalizados. La secuencia de instalación debe considerar las características únicas de las configuraciones de panel personalizadas para garantizar un rendimiento y apariencia óptimos.

Las condiciones ambientales durante la instalación afectan significativamente el rendimiento a largo plazo de los paneles para salas limpias, especialmente aquellos con tratamientos superficiales especializados o sistemas de conexión. Puede ser necesario un control climático temporal para mantener condiciones óptimas para el curado del sellador y la estabilización de los paneles. La coordinación de la instalación de los sistemas del edificio con el montaje de los paneles requiere una planificación cuidadosa para evitar conflictos y garantizar la integración de los sistemas.

El monitoreo continuo del control de calidad durante la instalación de los paneles asegura que las características personalizadas funcionen según lo diseñado durante todo el proceso de ensamblaje. Los protocolos de inspección verifican la alineación correcta de los paneles y la integridad de las conexiones antes de pasar a las siguientes fases de instalación. La verificación del rendimiento del sistema de sellado mediante pruebas progresivas evita costosas labores de reparación después de finalizar la construcción.

La documentación de los procedimientos de instalación proporciona comentarios valiosos para perfeccionar las especificaciones de personalización y mejorar proyectos futuros. La supervisión en tiempo real de las condiciones ambientales durante la instalación ayuda a identificar posibles problemas antes de que afecten el rendimiento de los paneles. Estas medidas de control de calidad garantizan que los beneficios de la personalización se aprovechen plenamente en la instalación terminada.

La selección del material central depende de varios factores críticos, incluyendo el rendimiento térmico requerido, cargas estructurales, exposición química y requisitos regulatorios. Las instalaciones farmacéuticas normalmente requieren materiales con características de baja desgasificación y resistencia a los procedimientos de esterilización, mientras que las aplicaciones en semiconductores priorizan la estabilidad dimensional y el control de generación de partículas. El rango de temperatura de operación y los niveles de humedad también influyen en la selección del material, ya que algunos núcleos tienen mejor desempeño bajo condiciones extremas que otros.

Los tratamientos superficiales especializados generalmente reducen los requisitos de mantenimiento al ofrecer una mayor resistencia a la contaminación y a la exposición química. Los recubrimientos antimicrobianos disminuyen la frecuencia de los procedimientos de limpieza profunda, manteniendo al mismo tiempo un control eficaz de la contaminación. Sin embargo, ciertos tratamientos pueden requerir agentes o procedimientos de limpieza específicos para mantener su eficacia, lo cual debe considerarse durante la fase de planificación de personalización. La selección adecuada del tratamiento superficial puede prolongar significativamente la vida útil del panel y reducir los costos operativos generales de la instalación.

Las opciones de retrofit dependen de la construcción existente del panel y de las características de personalización deseadas. Los tratamientos superficiales a menudo pueden aplicarse a los paneles existentes si el sustrato es compatible y está adecuadamente preparado. Sin embargo, las modificaciones del material del núcleo o los cambios dimensionales generalmente requieren el reemplazo completo del panel. En algunos casos, puede ser posible actualizar los sistemas de conexión, pero se requiere una evaluación cuidadosa de las implicaciones estructurales y la compatibilidad con los paneles adyacentes.

Los tiempos de entrega para paneles personalizados de sala limpia varían considerablemente según la complejidad de las modificaciones y la capacidad actual de fabricación. Las personalizaciones estándar, como cambios dimensionales o tratamientos superficiales comunes, suelen requerir de 4 a 6 semanas a partir de la confirmación del pedido. Las personalizaciones complejas que implican nuevas formulaciones de materiales o pruebas especializadas pueden requerir entre 8 y 12 semanas o más. Establecer una colaboración temprana con los fabricantes durante la fase de diseño ayuda a identificar posibles problemas de plazos de entrega y a elaborar cronogramas de proyecto adecuados.