Nowoczesne budownictwo wymaga materiałów, które zapewniają wyjątkową wydajność konstrukcyjną, minimalizując jednocześnie wagę i koszty materiałowe. Panele o strukturze plastra miodu stały się rewolucyjnym rozwiązaniem dla architektów, inżynierów i kontraktorów poszukujących optymalizacji projektowania budynków bez kompromitowania wytrzymałości czy trwałości. Te nowatorskie struktury kompozytowe wykorzystują sześciokątną geometrię rdzenia, która naśladuje najefektywniejsze strukturalne wzorce natury, zapewniając niezwykle korzystne stosunki wytrzymałości do masy, których tradycyjne materiały budowlane po prostu nie mogą osiągnąć. Przemysł lotniczy był pionierem tej technologii kilka dekad temu, a obecnie sektor budowlany szybko przyjmuje panele typu honeycomb w zastosowaniach od systemów elewacyjnych po przegrody wewnętrzne oraz przemysłowe rozwiązania wykończeniowe.

Sześciokątna konstrukcja rdzenia plastra miodu stanowi jedno z najefektywniejszych rozwiązań strukturalnych w przyrodzie, wypracowane przez miliony lat ewolucji. Ta geometria zapewnia maksymalną wytrzymałość przy minimalnym zużyciu materiału, równomiernie rozkładając obciążenia na wiele połączonych komórek. Każda sześciokątna komórka działa jak miniaturowy słup, przekazując siły ściskające przez całą strukturę panelu, jednocześnie charakteryzując się wyjątkową odpornością na wyboczenie i odkształcenia. Matematyczna precyzja kątów 120 stopni w sześciokątnych komórkach tworzy optymalne wzorce rozkładu obciążeń, znacznie przewyższające wydajność pełnych materiałów o tej samej masie.

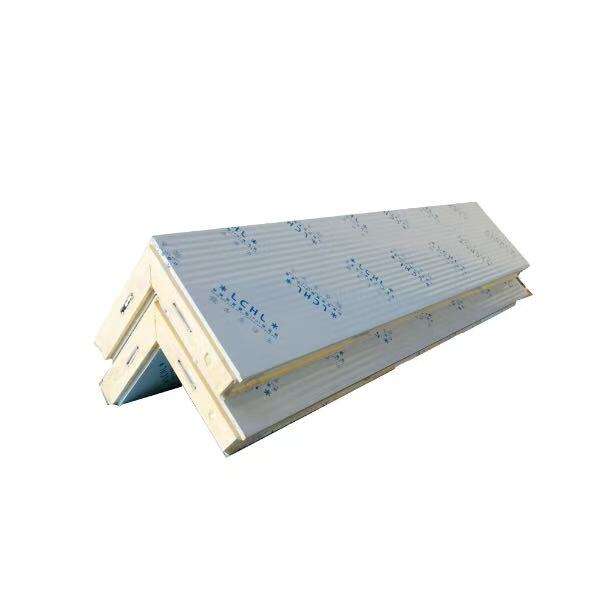

Procesy produkcyjne paneli plastra miodu obejmują zazwyczaj łączenie cienkich płyt pokrywowych z komórkowym rdzeniem za pomocą zaawansowanych klejów lub systemów łączeń mechanicznych. Do typowych materiałów rdzenia należą aluminium, włókno aramidowe, polimery termoplastyczne oraz specjalistyczny papier pRODUKTY przetworzone w celu zwiększenia trwałości. Warstwy czołowe mogą być wykonane z aluminium, stali, tworzyw sztucznych zbrojonych włóknem lub laminatów kompozytowych w zależności od konkretnych zastosowanie wymagań. Ta metoda konstrukcji typu sandwich pozwala inżynierom na dostosowanie właściwości paneli poprzez dobór odpowiednich gęstości rdzenia, rozmiarów komórek oraz materiałów warstw czołowych zgodnie z precyzyjnymi specyfikacjami wydajności.

Płyty o strukturze plastra miodu wyróżniają się w zastosowaniach konstrukcyjnych dzięki unikalnym właściwościom rozkładu obciążeń, które maksymalizują wytrzymałość przy jednoczesnym minimalizowaniu nadmiarowej masy. Gdy są poddawane siłom ściskającym, sześciokątne komórki działają łącznie, zapobiegając odkształceniom poprzez zjawisko znane jako stabilność geometryczna. W przeciwieństwie do materiałów pełnych, które mogą ulec katastrofalnemu uszkodzeniu w punktach skupienia naprężeń, struktury plastra miodu rozprowadzają obciążenia na wiele ścieżek przenoszenia sił, zapewniając rezerwy bezpieczeństwa i charakterystykę stopniowego niszczenia, co zwiększa ogólne marginesy bezpieczeństwa w zastosowaniach budowlanych.

Architektura komórkowa zapewnia również wyjątkowe właściwości wytrzymałości na ścinanie, które są kluczowe w zastosowaniach powłoki budynku. Siły boczne pochodzące od obciążeń wiatrem, aktywności sejsmicznej lub rozszerzalności cieplnej są skutecznie przekazywane przez strukturę rdzenia plastra miodu bez powodowania nadmiernych koncentracji naprężeń w płytach okładzinowych. Ta wielokierunkowa nośność czyni panele plastra miodu szczególnie wartościowymi w systemach ścian osłonowych, gdzie panele muszą oprzeć się zarówno siłom w płaszczyźnie, jak i poza nią, zachowując stabilność wymiarową w różnych warunkach środowiskowych.

Tradycyjne materiały budowlane, takie jak stal, beton czy drewniane panele, charakteryzują się zazwyczaj liniową zależnością między wytrzymałością a wagą, co oznacza, że zwiększenie nośności wymaga proporcjonalnego wzrostu masy materiału. Panele typu plastra miodu łamią ten paradygmat, osiągając stosunki wytrzymałości do wagi, które mogą być od trzech do dziesięciu razy większe niż u materiałów masowych, w zależności od konkretnego zastosowania i parametrów projektowych. Na przykład panele aluminiowe typu plastra miodu osiągają powszechnie wytrzymałość na ściskanie przekraczającą 2000 psi przy wadze mniejszej niż 3 funty na stopę kwadratową, podczas gdy pełne blachy aluminiowe ważyłyby znacznie więcej przy równoważnych właściwościach wytrzymałościowych.

Nadzwyczajne właściwości paneli o strukturze plastra miodu stają się jeszcze bardziej widoczne w zastosowaniach związanych zginaniem, gdzie kluczowe znaczenie ma wydajność konstrukcyjna. Konstrukcja typu sandwich umieszcza wysokowytrzymałe warstwy zewnętrzną jak najdalej od osi obojętnej, tworząc duże wartości momentu bezwładności, które zapobiegają odkształceniom giętnym. Ta przewaga geometryczna pozwala panelom plastra miodu pokonywać większe rozpiętości przy mniejszym ugięciu w porównaniu z materiałami masowymi, umożliwiając architektom tworzenie większych przestrzeni otwartych i elastyczniejszych układów budynków przy jednoczesnym zachowaniu integralności konstrukcyjnej i zgodności z przepisami.

Zastosowanie paneli o konstrukcji plastra miodu w budownictwie generuje efekt kaskadowego zmniejszania masy w całym systemie konstrukcyjnym. Zmniejszone obciążenia stałe wynikające z lżejszych paneli ścianowych redukują wymagania dotyczące fundamentów, umożliwiając mniejsze stopki i ograniczenie zużycia betonu. Oszczędności te pozwalają architektom na projektowanie mniejszych elementów nośnych, takich jak belki, słupy i połączenia, co przekłada się na dodatkowe oszczędności materiałowe i finansowe powielane w całej konstrukcji budynku. Te skumulowane redukcje masy mogą przynieść ogólne obniżenie kosztów inwestycji w zakresie od piętnastu do trzydziestu procent w porównaniu z tradycyjnymi metodami budowlanymi.

Korzyści związane z transportem i instalacją dodatkowo wzmocniają zalety lekkich paneli plastra miodu. Zmniejszenie masy przesyłek obniża koszty przewozu i umożliwia efektywny transport większych paneli, co zmniejsza liczbę połączeń na budowie oraz skraca czas montażu. Ekipy budowlane mogą ręcznie lub przy użyciu lżejszego sprzętu podnoszącego obsługiwać większe sekcje paneli, przyspieszając harmonogram instalacji i obniżając koszty robocizny. Lepsze właściwości obsługi minimalizują również ryzyko dla bezpieczeństwa podczas montażu oraz zmniejszają możliwość uszkodzenia w trakcie transportu i etapów instalacyjnych projektów budowlanych.

Płyty o strukturze plastra miodu zrewolucjonizowały projektowanie elewacji, umożliwiając architektom tworzenie dużych systemów ścian osłonowych łączących wyjątkową wydajność konstrukcyjną z elastycznością projektową. Lekka natura płyt plastra miodu zmniejsza obciążenia wiatrem konstrukcji budynku, zapewniając jednocześnie doskonałą odporność na odkształcenia i cykle termiczne. Nowoczesne systemy elewacyjne z płytkami plastra miodu mogą osiągać rozpiętości przekraczające dwanaście stóp między podporami konstrukcyjnymi, zachowując przy tym limity ugięcia znacznie poniżej wymagań norm budowlanych dotyczących komfortu użytkowników i szczelności przed warunkami atmosferycznymi.

Właściwości termiczne to kolejna istotna zaleta paneli plasterkowych w zastosowaniach elewacyjnych. Komórkowa struktura rdzenia zapewnia naturalne właściwości izolacyjne, które zmniejszają mostki termiczne w porównaniu do konstrukcji z pełnych płyt. Po połączeniu z odpowiednimi przerwami termicznymi i materiałami izolacyjnymi, elewacje z paneli plasterkowych mogą osiągnąć wyjątkową wydajność energetyczną przy jednoczesnym spełnieniu wymogów konstrukcyjnych. Elastyczność projektowa umożliwia integrację okien, drzwi oraz przejść instalacyjnych bez naruszania integralności paneli czy ich właściwości termicznych.

Zastosowania paneli plastra miodu w wnętrzach zapewniają architektom niezwykłą elastyczność przy tworzeniu przestrzeni dostosowanych do zmieniających się potrzeb użytkowych budynków. Lekka konstrukcja umożliwia systemy przegród, które można łatwo przenosić lub modyfikować bez ingerencji w konstrukcję nośną budynku. Panele plastra miodu stosowane w zastosowaniach wnętrzowych często wykorzystują specjalistyczne materiały rdzenia zoptymalizowane pod kątem właściwości akustycznych, odporności na ogień lub określonych wymagań estetycznych, zachowując jednocześnie podstawowe zalety konstrukcji komórkowej, polegające na wysokiej wytrzymałości przy niewielkiej wadze.

Przestrzenie przemysłowe i komercyjne szczególnie korzystają z systemów wewnętrznych opartych na panelach plastra miodu dzięki ich zdolności do wspierania ciężkiego sprzętu, systemów magazynowych lub elementów architektonicznych bez konieczności dodatkowego wzmocnienia konstrukcji. Panele mogą być zaprojektowane tak, aby spełniały konkretne wymagania dotyczące obciążeń, zachowując przy tym minimalną grubość, co maksymalizuje dostępną powierzchnię użytkową. Integrowanie instalacji, systemów komunikacyjnych oraz komponentów mechanicznych wewnątrz zestawów paneli plastra miodu dalszym stopniu zwiększa efektywność wykorzystania przestrzeni i redukuje ogólną złożoność budowlaną.

Zaawansowane procesy wytwarzania zapewniają spójne parametry jakości i wydajności płyt plasterkowych poprzez precyzyjną kontrolę geometrii rdzenia, nanoszenia kleju oraz parametrów łączenia okładzin. Procesy ekspansji sterowane komputerowo tworzą jednorodną strukturę komórek o przewidywalnych właściwościach mechanicznych, podczas gdy zautomatyzowane systemy nanoszenia kleju gwarantują stałą wytrzymałość połączenia między materiałem rdzenia a okładzinami. Protokoły kontroli jakości obejmują zazwyczaj badania gęstości rdzenia, jednolitości wielkości komórek, wytrzymałości klejenia oraz ogólną płaskość panelu, aby zapewnić zgodność z wymaganiami technicznymi i przepisami budowlanymi.

Wybór materiału na panele plasterkowe wymaga starannego uwzględnienia warunków oddziaływania środowiska, wymagań konstrukcyjnych, przepisów przeciwpożarowych oraz preferencji estetycznych. Rdzenie aluminiowe zapewniają doskonałą odporność na korozję i wysoką wytrzymałość w zastosowaniach zewnętrznych, podczas gdy rdzenie z włókna aramidowego oferują lepszą odporność na uderzenia i mniejszą wagę dla specjalistycznych zastosowań. Materiały na płóciście są dobierane zgodnie z wymaganiami trwałości, a dostępne opcje obejmują aluminium powlekane, stal nierdzewną, cement włóknisty lub zaawansowane materiały kompozytowe, które zapewniają zwiększoną odporność na warunki atmosferyczne lub określony wygląd architektoniczny.

Kompleksowe protokoły testowania weryfikują wydajność paneli plasterkowych pod kątem wielu kryteriów, w tym nośności konstrukcyjnej, odporności na ogień, szczelności pogodowej, właściwości termicznych oraz długotrwałej trwałości. Testy wytrzymałości konstrukcyjnej obejmują zazwyczaj obciążenia statyczne i cykliczne, symulujące rzeczywiste warunki eksploatacji budynków oraz potwierdzające czynniki bezpieczeństwa określone przez przepisy budowlane. Badania ogniowe zapewniają zgodność z wymaganiami dotyczącymi rozprzestrzeniania się płomienia i emisji dymu dla zastosowań wewnętrznych i zewnętrznych, podczas gdy testy szczelności pogodowej weryfikują odporność na infiltrację wody i przecieki powietrza w warunkach symulowanego działania czynników atmosferycznych.

Programy certyfikacji niezależnych podmiotów zapewniają niezależną weryfikację wydajności paneli typu honeycomb oraz jakości produkcji. Certyfikaty te są coraz częściej wymagane przez przepisy budowlane i dostawców ubezpieczeń, aby zapewnić spójne działanie oraz zmniejszyć ryzyko odpowiedzialności dla właścicieli nieruchomości i projektantów. Trwające programy zapewniania jakości monitorują spójność produkcji i śledzą wydajność w warunkach rzeczywistych, aby wykryć potencjalne ulepszenia materiałów lub procesów produkcyjnych, które poprawią niezawodność i właściwości użytkowe na dłuższą metę.

Prawidłowa instalacja paneli o konstrukcji plastra miodu wymaga zastosowania specjalistycznych systemów montażowych zaprojektowanych z uwzględnieniem unikalnych cech budowy komórkowej, zapewniających jednocześnie niezawodną długoterminową wydajność. Szczegóły połączeń muszą równomiernie rozkładać obciążenia na powierzchniach paneli, aby zapobiec lokalnemu zgniataniu rdzenia w kształcie plastra miodu, jednocześnie zachowując wystarczające współczynniki bezpieczeństwa dla wszystkich przewidywanych warunków obciążenia. Nowoczesne systemy montażowe zazwyczaj obejmują elementy regulowane, które kompensują tolerancje wykonania oraz pozwalają na ruch termiczny bez powodowania koncentracji naprężeń w strukturze paneli.

Systemy mechanicznego łączenia paneli typu honeycomb często wykorzystują specjalistyczne elementy mocujące zaprojektowane tak, aby angażować zarówno warstwy czołowe, jak i materiał rdzenia, co maksymalizuje wytrzymałość i niezawodność połączenia. W zastosowaniach krytycznych techniki klejenia mogą uzupełniać połączenia mechaniczne, zapewniając dodatkową nośność oraz poprawiając odporność na obciążenia zmęczeniowe wynikające z oddziaływania wiatru lub cykli termicznych. Procedury montażu muszą uwzględniać lekką konstrukcję paneli honeycomb, które mogą być podatne na oderwanie przez wiatr w trakcie instalacji, zanim zostaną wykonane ostateczne połączenia i zapewniona integralność powłoki budynku.

Skuteczna ochrona przed warunkami atmosferycznymi w systemach płyt typu honeycomb wymaga starannego podejścia do projektowania połączeń i szczegółów uszczelnienia, które zapewniają integralność powłoki budynku, jednocześnie kompensując ruch płyt spowodowany rozszerzalnością termiczną i ugięciem konstrukcyjnym. Systemy uszczelek muszą być kompatybilne z materiałami okładzin płyt i zapewniać niezawodne działanie uszczelniające w całym przewidywanym zakresie temperatur eksploatacyjnych. Systemy drenażowe w połączeniach płyt zapobiegają gromadzeniu się wody, która mogłaby naruszyć wiązania adhezyjne lub sprzyjać korozji podatnych materiałów rdzenia.

Kwestie związane z izolacją parową stają się kluczowe przy montażu paneli plastra miodu, gdzie różnice temperatur mogą sprzyjać powstawaniu skraplania wewnątrz komórkowej struktury rdzenia. Odpowiednie zaprojektowanie obejmuje umieszczenie warstwy opóźniającej dyfuzję pary wodnej po ciepłej stronie systemu izolacji oraz zapewnienie odpowiednich dróg wentylacyjnych, aby zapobiec gromadzeniu się wilgoci. Integracja systemów szczelności na działanie warunków atmosferycznych z panelami plastra miodu wymaga koordynacji między wieloma specjalnościami budowlanymi, aby zapewnić ciągłość barier powietrznych i wodnych w całym układzie obudowy budynku.

Optymalna konfiguracja paneli o strukturze plastra miodu zależy od kilku kluczowych czynników, w tym wymagań dotyczących obciążeń konstrukcyjnych, warunków oddziaływania środowiska, przepisów przeciwpożarowych, celów wydajności termicznej oraz preferencji estetycznych. Inżynierowie analizują przewidywane obciążenia wiatrem, siły trzęsieni ziemi, obciążenia stałe i zmienne, aby określić odpowiednią gęstość rdzenia, rozmiar komórek oraz grubość płyt powierzchniowych. Czynniki środowiskowe, takie jak wahania temperatury, wilgotność, ekspozycja na promieniowanie UV oraz działanie chemikaliów, wpływają na wybór materiałów zarówno dla rdzenia, jak i płyt powierzchniowych. Przepisy budowlane określają minimalne klasy odporności ogniowej oraz współczynniki bezpieczeństwa konstrukcyjnego, które muszą zostać uwzględnione w specyfikacjach projektowych paneli.

Płyty typu plastra miodu zazwyczaj zapewniają lepszą wydajność konstrukcyjną w porównaniu do tradycyjnych ocieplonych paneli metalowych dzięki efektywności geometrycznej i charakterystyce rozkładu obciążeń. Chociaż początkowe koszty materiału mogą być wyższe w przypadku konstrukcji plastra miodu, ogólne ekonomika projektu często sprzyja płytom plastra miodu, biorąc pod uwagę zmniejszone wymagania konstrukcyjne, szybszą instalację oraz poprawę długoterminowej wydajności. Lekka natura paneli plastra miodu redukuje koszty transportu i umożliwia większe rozmiary paneli, co zmniejsza liczbę połączeń terenowych oraz związane z nimi koszty robocizny w fazach instalacji.

Systemy paneli typu honeycomb zazwyczaj wymagają minimalnej konserwacji, o ile zostały odpowiednio zaprojektowane i zainstalowane, a większość czynności konserwacyjnych skupia się na czyszczeniu, wymianie uszczelek oraz okresowej kontroli elementów łączących. Materiały warstwy czołowej zazwyczaj wymagają okresowego czyszczenia w celu zachowania wyglądu i zapobiegania gromadzeniu się zanieczyszczeń, które mogą przyczynić się do korozji lub degradacji. Spoiny uszczelniające należy sprawdzać co roku i wymieniać w razie potrzeby, aby zapewnić szczelność przed warunkami atmosferycznymi. Elementy łączące należy okresowo kontrolować pod kątem poluzowania, korozji lub zmęczenia materiału, które mogłyby naruszyć wytrzymałość konstrukcyjną lub bezpieczeństwo.

Wiele komponentów płyt typu honeycomb można poddać recyklingowi lub ponownemu wykorzystaniu po zakończeniu ich eksploatacji, szczególnie blachy aluminiowe i rdzenie, które zachowują znaczną wartość materiałową. W zależności od rodzaju kleju i metod łączenia stosowanych w pierwotnej konstrukcji, może być wymagane oddzielenie warstw powierzchniowych od materiału rdzenia. Niektóre płyty typu honeycomb są zaprojektowane tak, aby można je było łatwo demontować i ponownie wykorzystywać w innych zastosowaniach, co przyczynia się do zrównoważonych praktyk budowlanych i zmniejsza potrzebę usuwania odpadów. Programy recyklingu specjalistycznych materiałów rdzeniowych, takich jak włókna aramidowe, stają się coraz powszechniejsze w miarę wzrostu zapotrzebowania na zrównoważone materiały budowlane w całym sektorze budowlanym.