Die moderne Bauweise erfordert Materialien, die außergewöhnliche strukturelle Leistung bieten und gleichzeitig das Gewicht sowie die Materialkosten minimieren. Wabenplatten haben sich als revolutionäre Lösung für Architekten, Ingenieure und Bauunternehmer herausgestellt, die die Gebäudedesignoptimierung anstreben, ohne Kompromisse bei Stärke oder Haltbarkeit einzugehen. Diese innovativen Verbundstrukturen nutzen eine sechseckige Kerngeometrie, die den effizientesten strukturellen Mustern der Natur nachempfunden ist, und erreichen bemerkenswerte Festigkeits-zu-Gewicht-Verhältnisse, die herkömmliche Baumaterialien einfach nicht erreichen können. Die Luft- und Raumfahrtindustrie hat diese Technologie vor Jahrzehnten entwickelt, und heute wird sie im Baugewerbe rasch für Anwendungen von Fassadensystemen bis hin zu Innenwänden und industriellen Verkleidungslösungen übernommen.

Der sechseckige Wabenkern stellt eine der effizientesten Strukturformen der Natur dar, die sich über Millionen von Jahren der Evolution optimiert hat. Diese Geometrie bietet bei minimalem Materialverbrauch maximale Festigkeit, indem Lasten gleichmäßig über mehrere miteinander verbundene Zellen verteilt werden. Jede sechseckige Zelle wirkt wie eine kleine Säule, die Druckkräfte durch die Plattenstruktur leitet und dabei eine außergewöhnliche Widerstandsfähigkeit gegen Beulen und Verformung beibehält. Die mathematische Präzision der 120-Grad-Winkel in den sechseckigen Zellen erzeugt optimale Lastverteilungsmuster, die die Leistungsfähigkeit von Vollmaterialien gleichen Gewichts deutlich übertreffen.

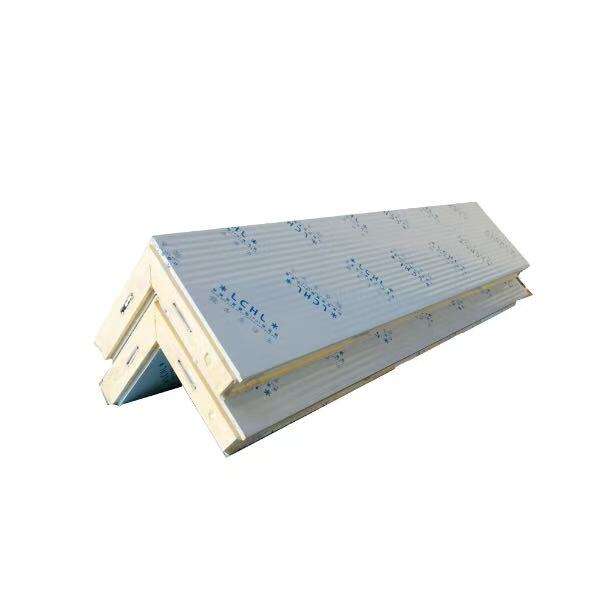

Die Herstellungsverfahren für Wabenplatten umfassen typischerweise das Verbinden dünner Deckschichten mit dem zellularen Kern mittels hochentwickelter Klebstoffe oder mechanischer Befestigungssysteme. Zu den gängigen Kernmaterialien gehören Aluminium, Aramidfasern, thermoplastische Polymere und spezielle Papiersorten produkte behandelt, um die Haltbarkeit zu verbessern. Die Deckschichten können je nach spezifischen Anforderungen aus Aluminium, Stahl, glasfaserverstärkten Kunststoffen oder Verbundlaminaten hergestellt werden. anwendung diese Sandwich-Bauweise ermöglicht es Ingenieuren, die Eigenschaften der Platten durch die Auswahl geeigneter Kerndichten, Zellgrößen und Deckschichtmaterialien an exakte Leistungsanforderungen anzupassen.

Wabenplatten zeichnen sich in strukturellen Anwendungen durch ihre einzigartigen Lastverteilungseigenschaften aus, die die Festigkeit maximieren und gleichzeitig das Gewicht minimieren. Wenn Druckkräften ausgesetzt, arbeiten die sechseckigen Zellen kollektiv zusammen, um Verformungen durch ein Phänomen namens geometrische Stabilität entgegenzuwirken. Im Gegensatz zu massiven Materialien, die an Spannungskonzentrationsstellen katastrophal versagen können, verteilen Wabenstrukturen die Lasten über mehrere Lastpfade, wodurch Redundanz und progressive Versagenscharakteristika geschaffen werden, die die gesamten Sicherheitsmargen in Bauanwendungen verbessern.

Die zellulare Architektur bietet auch außergewöhnliche Schubfestigkeitseigenschaften, die für Anwendungen in der Gebäudehülle entscheidend sind. Seitliche Kräfte durch Windlasten, seismische Aktivitäten oder thermische Ausdehnung werden effizient über die Wabenkernstruktur geleitet, ohne übermäßige Spannungskonzentrationen in den Deckschichten zu verursachen. Diese mehrachsige Lastaufnahmefähigkeit macht Wabenplatten besonders wertvoll für Vorhangfassadensysteme, bei denen die Platten sowohl In-Plane- als auch Out-of-Plane-Kräfte widerstehen müssen, während sie gleichzeitig die Maßhaltigkeit unter wechselnden Umgebungsbedingungen beibehalten.

Traditionelle Baumaterialien wie massiver Stahl, Beton oder Holzplatten weisen typischerweise lineare Beziehungen zwischen Festigkeit und Gewicht auf, was bedeutet, dass eine erhöhte Tragfähigkeit proportionale Zunahmen der Materialmasse erfordert. Wabenplatten durchbrechen dieses Paradigma, indem sie Festigkeits-zu-Gewichts-Verhältnisse erreichen, die je nach spezifischer Anwendung und Konstruktionsparametern das Niveau massiver Materialien um das Dreifache bis Zehnfache übersteigen können. Zum Beispiel erreichen häufig verwendete Aluminium-Wabenplatten Druckfestigkeiten von über 2000 psi, während sie weniger als 3 Pfund pro Quadratfuß wiegen, im Vergleich zu massiven Aluminiumblechen, die bei vergleichbaren Festigkeitseigenschaften erheblich mehr wiegen würden.

Die überlegene Leistung von Wabenplatten wird besonders bei Biegeanwendungen noch deutlicher, bei denen die strukturelle Effizienz entscheidend ist. Der Sandwichaufbau positioniert hochfeste Deckschichten maximal weit von der neutralen Achse entfernt, wodurch hohe Trägheitsmomente entstehen, die einer biegebedingten Verformung widerstehen. Dieser geometrische Vorteil ermöglicht es Wabenplatten, größere Spannweiten mit geringerer Durchbiegung zu überbrücken als massive Werkstoffe, wodurch Architekten größere offene Flächen und flexiblere Gebäudegrundrisse schaffen können, ohne dabei die strukturelle Integrität und die Einhaltung der Bauvorschriften zu beeinträchtigen.

Die Verwendung von Wabenplatten im Gebäudewesen führt zu sich verstärkenden Gewichtseinsparungen im gesamten Tragwerksystem. Geringere Eigengewichte durch leichtere Wandelemente reduzieren die Anforderungen an das Fundament, wodurch kleinere Gründungen und ein geringerer Betonverbrauch möglich sind. Die verringerten Lasten ermöglichen es Architekten außerdem, schlankere Bauteile für Balken, Stützen und Anschlüsse vorzusehen, was zusätzliche Material- und Kosteneinsparungen bewirkt, die sich im gesamten Gebäudegerüst vervielfachen. Diese kumulativen Gewichtsreduzierungen können zu Gesamtkosteneinsparungen des Projekts von fünfzehn bis dreißig Prozent gegenüber konventionellen Bauverfahren führen.

Die Vorteile von leichten Wabenpaneelen werden durch Transport- und Installationsvorteile weiter verstärkt. Geringere Versandgewichte senken die Frachtkosten und ermöglichen den effizienten Transport größerer Paneelgrößen, wodurch die Anzahl der Feldverbindungen und die Installationszeit reduziert wird. Bauteams können größere Paneelabschnitte manuell oder mit leichterer Hebeausrüstung handhaben, was den Installationszeitplan beschleunigt und die Arbeitskosten verringert. Die verbesserten Handhabungseigenschaften minimieren zudem Sicherheitsrisiken bei der Installation und verringern die Wahrscheinlichkeit von Beschädigungen während Transport und Montage in Bauprojekten.

Wabenplatten haben die Fassadengestaltung revolutioniert, indem sie Architekten ermöglichen, großflächige Vorhangfassadensysteme zu schaffen, die außergewöhnliche strukturelle Leistung mit Gestaltungsfreiheit kombinieren. Die geringe Gewichtskraft der Wabenplatten reduziert Windlasten auf die Gebäudestruktur, während gleichzeitig eine hervorragende Widerstandsfähigkeit gegenüber Durchbiegung und thermischem Zyklenverhalten gewährleistet wird. Moderne Fassadensysteme mit Wabenplatten können Spannweiten von mehr als zwölf Fuß zwischen den Tragstrukturen erreichen, wobei die Durchbiegungsgrenzen deutlich innerhalb der baurechtlichen Anforderungen für Komfort der Nutzer und Dichtigkeit gegen Witterungseinflüsse bleiben.

Die thermische Leistung stellt einen weiteren entscheidenden Vorteil von Wabenpaneelen bei Fassadenanwendungen dar. Die zellulare Kernstruktur bietet inhärente Dämmeigenschaften, die im Vergleich zur massiven Plattenkonstruktion Wärmebrücken reduzieren. In Kombination mit geeigneten Wärmedämmbereichen und Isolationsmaterialien können Wabenpaneel-Fassaden eine hervorragende energetische Leistung erzielen, ohne dabei die strukturellen Anforderungen zu beeinträchtigen. Die Gestaltungsfreiheit ermöglicht die Integration von Fenstern, Türen und technischen Durchführungen, ohne die Integrität der Paneele oder deren thermische Leistungseigenschaften zu beeinträchtigen.

Innenausstattungen aus Wabenplatten bieten Architekten beispiellose Flexibilität bei der Schaffung von anpassbaren Räumen, die umkonfiguriert werden können, wenn sich die Nutzungsanforderungen des Gebäudes ändern. Die leichte Bauweise ermöglicht Trennwandsysteme, die ohne strukturelle Änderungen am Gebäudegerüst leicht umpositioniert oder modifiziert werden können. Wabenplatten für Innenausstattungen enthalten häufig spezialisierte Kernmaterialien, die auf akustische Leistung, Brandschutz oder bestimmte ästhetische Anforderungen optimiert sind, und behalten dabei die grundsätzlichen Vorteile der Zellbauweise hinsichtlich Festigkeit zu Gewicht bei.

Industrie- und Gewerberäume profitieren besonders von Wabenplatten-Systemen im Innenausbau, da diese schwere Geräte, Lagersysteme oder architektonische Elemente tragen können, ohne dass zusätzliche statische Verstärkungen erforderlich sind. Die Platten können so ausgelegt werden, dass sie spezifischen Belastungsanforderungen gerecht werden und dabei minimale Dicken aufweisen, wodurch der nutzbare Bodenraum maximiert wird. Die Integration von Versorgungsleitungen, Kommunikationssystemen und mechanischen Komponenten in die Wabenplatten-Anordnungen erhöht zudem die Raumeffizienz und reduziert die gesamte Bauraumkomplexität.

Fortgeschrittene Fertigungsverfahren gewährleisten durch die präzise Steuerung der Kerngeometrie, der Klebstoffaufbringung und der Verklebungsparameter der Deckschichten eine gleichbleibende Qualität und Leistungsmerkmale von Wabenplatten. Computerunterstützte Expansionsverfahren erzeugen einheitliche Zellstrukturen mit vorhersagbaren mechanischen Eigenschaften, während automatisierte Klebstoffauftragssysteme eine konsistente Verbundfestigkeit zwischen Kern- und Deckschichtmaterialien sicherstellen. Zu den Qualitätskontrollmaßnahmen gehören in der Regel die Prüfung der Kerndichte, der Gleichmäßigkeit der Zellgröße, der Verbundfestigkeit sowie der Gesamtebenheit der Platten, um die Einhaltung technischer Vorgaben und baurechtlicher Anforderungen zu gewährleisten.

Die Materialauswahl für Wabenplatten erfordert eine sorgfältige Berücksichtigung der Umweltbelastungen, strukturellen Anforderungen, Brandschutzvorschriften und ästhetischen Vorlieben. Aluminiumkerne bieten eine hervorragende Korrosionsbeständigkeit und hohe Festigkeitseigenschaften für Außenanwendungen, während Aramidfasern Kerne mit überlegener Schlagzähigkeit und geringerem Gewicht für spezialisierte Anwendungen ermöglichen. Die Materialien der Deckschichten werden basierend auf den Haltbarkeitsanforderungen ausgewählt, wobei Optionen wie vorgefertigtes Aluminium, Edelstahl, Faserzement oder hochentwickelte Verbundmaterialien zur Verfügung stehen, die eine verbesserte Witterungsbeständigkeit oder ein bestimmtes architektonisches Erscheinungsbild bieten.

Umfassende Prüfprotokolle überprüfen die Leistung von Wabenplatten hinsichtlich mehrerer Kriterien, einschließlich struktureller Tragfähigkeit, Feuerbeständigkeit, Witterungsbeständigkeit, thermischer Leistung und Langzeitdauerhaftigkeit. Die strukturelle Prüfung umfasst typischerweise statische und zyklische Belastungstests, um reale Baubedingungen zu simulieren und die durch Bauvorschriften festgelegten Sicherheitsfaktoren zu verifizieren. Die Prüfung auf Feuerbeständigkeit stellt die Einhaltung spezifischer Anforderungen an die Flammenausbreitung und Rauchentwicklung für innen- und außenliegende Anwendungen sicher, während Witterungsprüfungen die Beständigkeit gegen Wasserundichtigkeit und Luftleckage unter simulierten Wetterbedingungen bestätigen.

Zertifizierungsprogramme von Drittanbietern bieten eine unabhängige Überprüfung der Leistung von Wabenplatten und der Qualität der Herstellung. Solche Zertifizierungen werden zunehmend von Baunormen und Versicherungsanbietern gefordert, um eine gleichbleibende Leistungsfähigkeit sicherzustellen und Haftungsrisiken für Bauherren und Planer zu reduzieren. Fortlaufende Qualitätsicherungsprogramme überwachen die Konsistenz der Produktion und verfolgen die Leistung im Einsatz, um mögliche Verbesserungen bei Materialien oder Herstellverfahren zu identifizieren, die die Langzeitzuverlässigkeit und Leistungsmerkmale verbessern.

Die fachgerechte Montage von Wabenplatten erfordert spezialisierte Befestigungssysteme, die auf die besonderen Eigenschaften der zellularen Konstruktion ausgelegt sind und gleichzeitig eine zuverlässige Langzeitleistung gewährleisten. Die Verbindungsdetails müssen die Lasten gleichmäßig über die Plattenflächen verteilen, um ein lokales Zerdrücken des Wabenkerns zu verhindern, und dabei ausreichende Sicherheitsfaktoren für alle vorhersehbaren Belastungszustände beibehalten. Moderne Befestigungssysteme enthalten typischerweise verstellbare Komponenten, die Baufugen tolerieren und eine thermische Bewegung ermöglichen, ohne Spannungskonzentrationen in der Plattenstruktur hervorzurufen.

Mechanische Befestigungssysteme für Wabenplatten verwenden häufig spezialisierte Hardware, die sowohl die Deckschichten als auch das Kernmaterial einbindet, um die Verbindungsfestigkeit und Zuverlässigkeit zu maximieren. Klebeverbindungen können mechanische Verbindungen bei kritischen Anwendungen ergänzen, wodurch die Lastaufnahmefähigkeit erhöht und die Widerstandsfähigkeit gegenüber Ermüdungsbelastungen durch Wind oder thermische Zyklen verbessert wird. Bei den Installationsverfahren muss die geringe Gewichtskraft der Wabenplatten berücksichtigt werden, da diese anfällig für Windabhebekräfte während der Montage sind, bevor die endgültigen Verbindungen hergestellt und die Integrität der Gebäudehülle gewährleistet ist.

Eine wirksame Wetterfestigkeit von Wabenplattensystemen erfordert eine sorgfältige Beachtung der Fugengestaltung und Dichtungsdetails, die die Integrität der Gebäudehülle bewahren und gleichzeitig Bewegungen der Platten infolge thermischer Ausdehnung und struktureller Durchbiegung ausgleichen. Dichtungssysteme müssen mit den Materialien der Plattendeckblätter kompatibel sein und über den vorgesehenen Einsatztemperaturbereich hinweg eine zuverlässige Dichtwirkung gewährleisten. Entwässerungssysteme innerhalb der Plattelfugen verhindern Wasseransammlungen, die Klebeverbindungen beeinträchtigen oder Korrosion in anfälligen Kernmaterialien begünstigen könnten.

Die Berücksichtigung von Dampfbremsen wird bei der Installation von Wabenpaneelen kritisch, wenn Temperaturdifferenzen zur Kondensatbildung im zellularen Kern führen können. Eine fachgerechte Planung beinhaltet Dampfbremse auf der warmen Seite der Dämmsysteme sowie ausreichende Belüftungswege, um Feuchtigkeitsansammlungen zu verhindern. Die Integration von Wetterschutzsystemen mit Wabenpaneelen erfordert eine Abstimmung zwischen mehreren Gewerken, um die Durchgängigkeit der Luft- und Wasserbarrieren über die gesamte Gebäudehülle sicherzustellen.

Die optimale Wabenplattenkonfiguration hängt von mehreren entscheidenden Faktoren ab, darunter die strukturellen Lastanforderungen, die Umweltbedingungen, die Brandschutzvorschriften, die thermischen Leistungsziele und ästhetische Vorlieben. Ingenieure analysieren erwartete Windlasten, seismische Kräfte, Eigengewichtslasten und Nutzlasten, um die geeignete Kern-Dichte, Zellgröße und Dicke der Deckschichten zu bestimmen. Umweltfaktoren wie Temperaturschwankungen, Luftfeuchtigkeit, UV-Strahlung und chemische Einflüsse beeinflussen die Materialauswahl für Kern- und Deckschichtkomponenten. Bauvorschriften legen Mindestanforderungen an die Feuerwiderstandsdauer und Sicherheitsfaktoren für die Tragfähigkeit fest, die in die Konstruktionsvorgaben der Platten eingearbeitet werden müssen.

Wabenplatten bieten aufgrund ihrer geometrischen Effizienz und Lastverteilungseigenschaften in der Regel eine überlegene strukturelle Leistung im Vergleich zu herkömmlichen isolierten Metallplatten. Obwohl die anfänglichen Materialkosten für Wabenkonstruktionen höher sein können, begünstigen die Gesamtkosten eines Projekts oft die Verwendung von Wabenplatten, wenn man reduzierte strukturelle Anforderungen, schnellere Installation und verbesserte Langzeitleistung berücksichtigt. Die geringe Gewichtsklasse von Wabenplatten senkt die Transportkosten und ermöglicht größere Plattenformate, wodurch die Anzahl der Feldverbindungen und die damit verbundenen Arbeitskosten während der Montagephasen verringert wird.

Wabenplattensysteme erfordern im Allgemeinen eine geringe Wartung, sofern sie ordnungsgemäß konstruiert und installiert wurden. Die meisten Wartungsarbeiten konzentrieren sich auf die Reinigung, den Austausch von Dichtstoffen und die regelmäßige Inspektion der Verbindungselemente. Die Deckschichten benötigen in der Regel eine periodische Reinigung, um das Erscheinungsbild zu bewahren und die Ansammlung von Schadstoffen zu verhindern, die Korrosion oder Materialabbau begünstigen könnten. Dichtfugen sollten jährlich überprüft und bei Bedarf ersetzt werden, um die Witterungsbeständigkeit sicherzustellen. Die Verbindungselemente sollten regelmäßig auf Anzeichen von Lockerung, Korrosion oder Ermüdung geprüft werden, die die strukturelle Leistungsfähigkeit oder Sicherheit beeinträchtigen könnten.

Viele Wabenplattenbauteile können am Ende ihrer Nutzungsdauer recycelt oder anderweitig verwertet werden, insbesondere Aluminium-Deckschichten und -kerne, die einen erheblichen Materialwert behalten. Je nach Art der Klebstoffe und Verbindungsmethoden, die bei der ursprünglichen Konstruktion verwendet wurden, kann eine Trennung der Deckschichten von den Kernmaterialien erforderlich sein. Einige Wabenplatten sind für die Demontage und Wiederverwendung in anderen Anwendungen konzipiert, was zu nachhaltigen Baupraktiken beiträgt und den Entsorgungsaufwand verringert. Recyclingprogramme für Spezialkernmaterialien wie Aramidfasern werden zunehmend verfügbar, da die Nachfrage nach nachhaltigen Baumaterialien in der Bauindustrie steigt.