現代の建設工事では、重量や材料コストを最小限に抑えながらも卓越した構造性能を発揮する素材が求められています。 ハニカムパネル 建築家、エンジニア、請負業者が建物の設計を最適化しつつも強度や耐久性を犠牲にすることなく実現できる革新的なソリューションとして登場しました。これらの革新的な複合構造は、自然界で最も効率的な構造パターンを模倣した六角形のコア構造を採用しており、従来の建材では到底かなわないほどの優れた強度対重量比を実現しています。この技術は航空宇宙産業によって数十年前に開発され、今日では建設分野でもファサードシステムから内装間仕切り、工業用外装材に至るまで、急速にハニカムパネルが採用されています。

六角形のハニカムコアは、何百万年もの進化によって最適化された自然界で最も効率的な構造設計の一つです。この幾何学的形状は、複数の相互接続されたセルに荷重を均等に分散させることで、最小限の材料使用量で最大の強度を実現します。各六角形のセルは微小な柱として機能し、パネル構造を通じて圧縮力を伝達すると同時に、座屈や変形に対して優れた耐性を維持します。六角形セルにおける120度の角度の数学的精度により、同等の重量の固体材料の性能を大幅に上回る最適な荷重分布パターンが生み出されます。

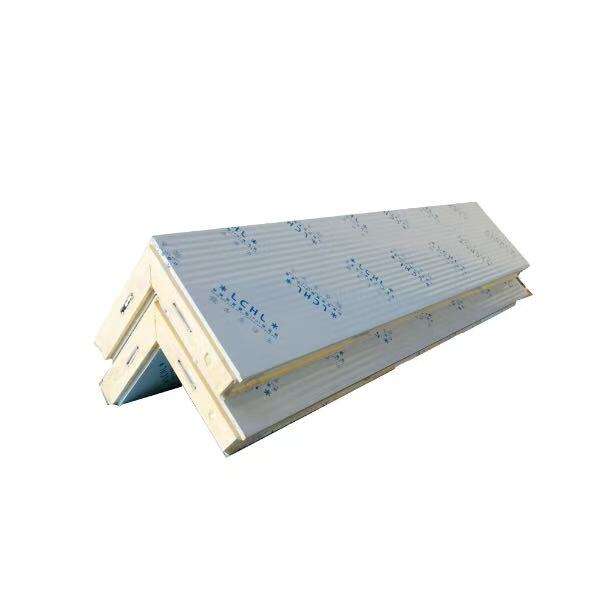

ハニカムパネルの製造工程では、通常、薄い表層材を高度な接着剤または機械的固定システムで蜂の巣状の芯材に接合します。一般的な芯材には、アルミニウム、アラミド繊維、熱可塑性ポリマー、および特殊紙が含まれます 製品 耐久性を高めるために処理されています。表面材は、特定の要件に応じてアルミニウム、鋼、繊維強化プラスチック、または複合積層材から構成できます。 応用 このサンドイッチ構造方式により、エンジニアは適切なコア密度、セルサイズおよび表面材を選択することで、正確な性能仕様に合わせてパネル特性をカスタマイズすることが可能になります。

ハニカムパネルは、軽量性を維持しつつ強度を最大限に引き出す独自の荷重分散特性を持つため、構造用途において優れた性能を発揮します。圧縮力が加わると、六角形のセルが幾何学的安定性と呼ばれる現象を通じて共同して変形に抵抗します。応力が集中するポイントで破壊が起こる可能性のある固体材料とは異なり、ハニカム構造は複数の荷重経路にわたって荷重を分散させることで冗長性を提供し、段階的な破壊特性を実現します。これにより、建築用途における全体的な安全性が高まります。

セル構造は、外装材への応用において極めて重要な優れたせん断強度特性も提供します。風圧による横方向の力、地震活動、または熱膨張によって生じる荷重は、ハニカムコア構造を通じて効率的に伝達され、フェースシートに過度な応力集中を引き起こすことなく支えられます。この多方向への荷重耐性能力により、面内および面外の両方の力を受ける必要があり、かつ変化する環境条件下でも寸法安定性を維持しなければならないカーテンウォールシステムにおいて、ハニカムパネルは特に価値が高いのです。

固体鋼材、コンクリート、または木質パネルなどの従来の建築材料は、通常、強度と重量の間に線形関係があります。つまり、荷重能力を高めるには、それに比例して材料の質量を増加させる必要があります。ハニカムパネルはこの枠組みを打破し、特定の用途や設計条件に応じて、固体材料を3倍から10倍以上上回る強度対重量比を実現します。例えば、アルミニウム製ハニカムパネルは、一般的に2000 psiを超える圧縮強度を持ちながら、1平方フィートあたり3ポンド未満の重量です。これに対し、同等の強度特性を持つ固体のアルミニウム板は、はるかに重くなります。

ハニカムパネルの優れた性能は、構造効率が極めて重要となる曲げ応用においてさらに顕著になります。サンドイッチ構造では、高強度の表面材が中立軸から最大距離に配置されることにより、高い断面二次モーメントが得られ、たわみ変形に対する抵抗が大きくなります。この幾何学的な利点により、実心材料と比較してハニカムパネルはより長いスパンを可能にし、たわみを低減しながらも、建築家がより広い開放空間や柔軟な建築レイアウトを設計できるようになります。これにより、構造的完全性と建築基準法への適合性を維持できます。

建築構造にハニカムパネルを採用することで、構造システム全体にわたる連鎖的な軽量化が実現します。軽量な壁パネルによる固定荷重の低減により、基礎の仕様が緩和され、フーティングの小型化やコンクリート使用量の削減が可能になります。また、構造荷重の低減により、梁、柱、接合部などの構造材も小規模な部材で設計できるため、建材とコストのさらなる節約が建物の骨組み全体にわたり積み重なります。こうした累積的な軽量化により、従来の建設方法と比較してプロジェクト全体のコストを15〜30%削減できる場合があります。

軽量ハニカムパネルの利点は、輸送および設置の面でもさらに拡大します。輸送重量の削減により freight コストが低減し、より大きなパネルサイズを効率的に輸送できるため、現場での接続数や設置時間が短縮されます。建設作業員は、より大きなパネル区画を手作業または軽量な揚重機械で取り扱うことができ、設置スケジュールの加速と労務費の削減が実現します。取り扱い性の向上は、設置時の安全リスクを最小限に抑えるとともに、建設プロジェクトにおける輸送および設置段階での損傷リスクも低減します。

ハニカムパネルは、優れた構造性能と設計の柔軟性を組み合わせた大規模なカーテンウォールシステムの実現を可能にすることで、ファサード設計に革命をもたらしました。ハニカムパネルは軽量であるため、建物構造への風荷重を低減しつつ、たわみや熱サイクルに対する優れた耐性を提供します。現代のファサードシステムでは、ハニカムパネルを用いることで、構造的支持点間のスパンを12フィート以上にまで拡大しても、居住者の快適性や気密性の要件を満たす建築基準法で定められたたわみ限界内に保つことが可能です。

熱性能は、ファサード用途におけるハニカムパネルのもう一つの重要な利点です。セル状のコア構造は本質的な断熱性能を持ち、実心パネル構造と比較して熱橋の発生を低減します。適切な断熱材や熱遮断材と組み合わせることで、ハニカムパネルのファサードは構造的要件を満たしつつ、優れたエネルギー効率を実現できます。設計上の柔軟性により、パネルの一体性や熱性能を損なうことなく、窓、ドア、機械設備用開口部などを統合することが可能です。

ハニカムパネルの内装用途により、建築家は建物の使用目的が変化する際にも再構成可能な適応型空間を自由に設計できるようになります。軽量構造であるため、建物の骨組みに構造的な変更を加えることなく、容易に移動や変更が可能な間仕切システムを実現します。内装用途に使用されるハニカムパネルは、通常、セル構造特有の重量に対する強度という基本的利点を維持しつつ、音響性能、耐火性、あるいは特定の美的要件に最適化された特殊なコア材を採用しています。

ハニカムパネル内装システムは、追加の構造補強を必要とせずに重機器、収納システム、または建築的特徴を支える能力があるため、特に産業用および商業用空間に適しています。これらのパネルは特定の荷重要件に対応するように設計されながら、使用可能な床面積を最大化する最小限の厚みを維持できます。ハニカムパネルアセンブリ内に設備配管、通信システム、機械部品を統合することで、さらに空間効率が高まり、建設工事の全体的な複雑さが低減されます。

高度な製造プロセスにより、ハニカムパネルのコア形状、接着剤の塗布、表板の接合条件を精密に制御することで、一貫した品質と性能特性が確保されます。コンピュータ制御による拡張工程によって、機械的特性が予測可能な均一なセル構造が形成され、自動化された接着剤塗布システムにより、コア材と表板材料間の接合強度の一様性が保たれます。品質管理プロトコルには通常、コア密度、セルサイズの均一性、接合強度、およびパネル全体の平面度のテストが含まれ、設計仕様および建築規準への適合性を確認しています。

ハニカムパネルの材料選定には、環境暴露条件、構造的要件、防火規制および美的嗜好を慎重に考慮する必要があります。アルミニウム製コアは外装用途に対して優れた耐腐食性と高い強度特性を提供し、アラミド繊維製コアは特殊用途向けに優れた衝撃抵抗性と軽量性を備えています。表面材(フェースシート)の材料は耐久性要件に基づいて選定され、予備仕上げ済みアルミニウム、ステンレス鋼、繊維強化セメント、または高度な複合材料などから選択可能です。これらの材料は、優れた耐候性や特定の建築的外観を実現します。

包括的な試験プロトコルにより、構造耐力、耐火性、耐候性、断熱性能、長期耐久性など、多岐にわたる基準に基づいたハニカムパネルの性能が検証されます。構造試験には通常、静的および繰返し荷重試験が含まれ、実際の建物使用時の条件を模擬して建築基準で定められた安全率を確認します。耐火試験では、内装・外装用途それぞれに対して規定される炎の広がりや煙の発生に関する要求事項への適合を確認します。また、耐候性試験では、想定される気象条件下での雨水の浸入および空気漏れに対する抵抗性が検証されます。

第三者認証プログラムは、ハニカムパネルの性能および製造品質について独立した検証を提供します。これらの認証は、建築基準や保険会社により、建物所有者や設計者の責任リスクを低減し、一貫した性能を確保するために、ますます求められるようになっています。継続的な品質保証プログラムは、生産の一貫性を監視し、現場での性能を追跡することで、材料や製造プロセスにおける潜在的な改善点を特定し、長期的な信頼性と性能特性の向上を図ります。

ハニカムパネルの適切な設置には、セル構造特有の特性に対応し、長期的に信頼性の高い性能を提供するように設計された専用の取り付けシステムが必要です。接合部の詳細は、ハニカムコアの局所的な圧潰を防ぎながら、すべての予想される荷重条件下で十分な安全率を維持するために、パネル面に荷重を均等に分散させる必要があります。現代の取り付けシステムは通常、施工公差への補正が可能で、パネル構造内に応力集中を生じることなく熱膨張による変形にも対応できる可動部品を組み込んでいます。

ハニカムパネルの機械的締結システムは、通常、表面材と芯材の両方に係合するように設計された専用ハードウェアを使用し、接続強度と信頼性を最大化します。重要な用途では、接着剤による接合技術が機械的接続を補完することがあり、これにより追加的な荷重耐力が得られ、風力や熱サイクルによる疲労荷重に対する耐性が向上します。施工手順では、ハニカムパネルの軽量性を考慮する必要があります。最終的な接続が完了し、建物外皮の完全性が確立されるまでの施工段階で、風による浮き上がりが生じやすくなるためです。

ハニカムパネルシステムの効果的な耐候性確保には、熱膨張や構造的たわみによるパネルの動きに対応しつつ、建築外皮の完全性を維持するための継手設計およびシール処理の細心の配慮が必要です。ガスケットシステムはパネル表面材と適合性があり、予想される使用温度範囲全体にわたって信頼性のある密封性能を提供しなければなりません。また、パネル継手内の排水システムにより、接着剤の接合部を損なったり、腐食しやすいコア材料で腐食を促進する可能性のある水の蓄積を防ぎます。

温度差がセル構造内部での結露を促進する可能性があるハニカムパネルの設置において、防湿層の検討は極めて重要になります。適切な設計には、断熱システムの温かい側に配置される防湿層と、湿気の蓄積を防ぐための十分な換気経路が含まれます。ハニカムパネルへの耐候性システムの統合には、空気および水の遮断層が建物外皮全体で連続するように、複数の専門工種間での調整が必要です。

最適なハニカムパネルの構成は、構造的な荷重要件、環境暴露条件、防火安全規制、熱性能目標、および美的嗜好など、いくつかの重要な要因に依存します。エンジニアは、予想される風圧荷重、地震力、固定荷重および積載荷重を分析し、適切なコア密度、セルサイズ、表板の厚さを決定します。温度変動、湿度、紫外線照射、化学物質への暴露などの環境要因は、コア材および表板部材の素材選定に影響を与えます。建築基準法では、パネル設計仕様に組み込む必要のある最低限の耐火性能等級および構造的安全係数が規定されています。

ハニカムパネルは、幾何学的な効率性と荷重分散特性により、従来の断熱金属パネルに比べて優れた構造性能を提供します。ハニカム構造の初期材料コストは高い場合がありますが、構造要件の削減、施工の迅速化、長期的な性能向上を考慮すると、プロジェクト全体の経済性はむしろハニカムパネルに有利になることが多いです。ハニカムパネルは軽量であるため輸送コストが低減され、現場での接合部数を減らして施工時の労力コストを抑えることができる大型パネルの使用が可能になります。

ハニカムパネルシステムは、適切に設計および設置されれば一般的にほとんどメンテナンスを必要とせず、ほとんどのメンテナンス作業は清掃、シーラントの交換、接続ハードウェアの定期点検に集中します。表面材は外観を維持し、腐食や劣化を促進する汚染物質の蓄積を防ぐために定期的な清掃が必要です。シーラント継手は毎年点検し、防水性能を維持するために必要に応じて交換すべきです。接続ハードウェアは緩み、腐食、疲労などの構造的性能や安全性を損なう可能性のある兆候がないか定期的に点検する必要があります。

多くのハニカムパネル部品は、使用寿命が終了した後でもリサイクルまたは再利用が可能で、特に材料価値を十分に保持しているアルミニウム製の表板や芯材が該当します。元の構造に使用された接着剤の種類や接合方法に応じて、表板と芯材の分離が必要となる場合があります。一部のハニカムパネルは、他の用途での分解および再利用を想定して設計されており、持続可能な建設手法に貢献し、廃棄物処理の必要性を低減します。建設業界における持続可能な建材への需要が高まるにつれ、アラミド繊維などの特殊芯材のリサイクルプログラムもますます広く利用可能になっています。