Le costruzioni moderne richiedono materiali in grado di offrire prestazioni strutturali eccezionali riducendo al contempo il peso e i costi dei materiali. Pannelli alveolari si sono affermati come una soluzione rivoluzionaria per architetti, ingegneri e imprese edili alla ricerca di ottimizzare la progettazione degli edifici senza compromettere resistenza o durabilità. Queste innovative strutture composite utilizzano una geometria del nucleo esagonale che riproduce i modelli strutturali più efficienti presenti in natura, offrendo straordinari rapporti di resistenza rispetto al peso che i tradizionali materiali da costruzione non possono eguagliare. Il settore aerospaziale ha introdotto questa tecnologia decenni fa e oggi il settore delle costruzioni sta adottando rapidamente i pannelli alveolari per applicazioni che vanno dai sistemi di facciata alle partizioni interne e alle soluzioni di rivestimento industriale.

Il nucleo esagonale a nido d'ape rappresenta uno dei progetti strutturali più efficienti della natura, ottimizzato attraverso milioni di anni di evoluzione. Questa geometria garantisce la massima resistenza con il minimo utilizzo di materiale, distribuendo uniformemente i carichi su molteplici celle interconnesse. Ogni cella esagonale agisce come una colonna in miniatura, trasferendo le forze di compressione attraverso la struttura del pannello mantenendo un'eccezionale resistenza all'instabilità e alla deformazione. La precisione matematica degli angoli di 120 gradi nelle celle esagonali crea schemi ottimali di distribuzione del carico che superano significativamente le prestazioni di materiali solidi di peso equivalente.

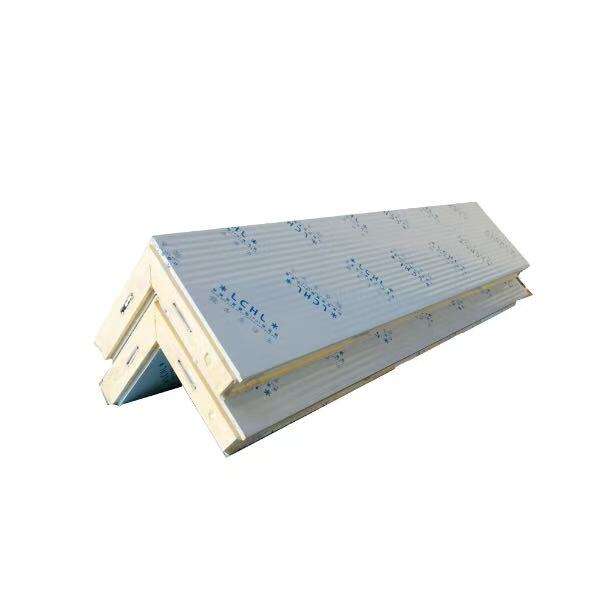

I processi di produzione dei pannelli a nido d'ape prevedono tipicamente l'unione di sottili fogli esterni al nucleo cellulare mediante adesivi avanzati o sistemi di fissaggio meccanico. I materiali più comuni per il nucleo includono alluminio, fibra aramidica, polimeri termoplastici e carta specializzata prodotti trattato per una maggiore durata. I fogli superficiali possono essere realizzati in alluminio, acciaio, plastica rinforzata con fibra o laminati compositi a seconda delle specifiche applicazione esigenze. Questa metodologia costruttiva a sandwich consente agli ingegneri di personalizzare le proprietà dei pannelli selezionando densità del nucleo, dimensioni delle celle e materiali dei fogli superficiali appropriati per soddisfare precise specifiche di prestazione.

I pannelli a nido d'ape eccellono nelle applicazioni strutturali grazie alle loro caratteristiche uniche di distribuzione del carico, che massimizzano la resistenza riducendo al minimo il peso. Quando sottoposti a forze di compressione, le celle esagonali lavorano in modo collettivo per resistere alla deformazione attraverso un fenomeno noto come stabilità geometrica. A differenza dei materiali solidi che possono cedere catastroficamente in corrispondenza di punti di concentrazione dello stress, le strutture a nido d'ape distribuiscono i carichi su percorsi multipli, offrendo ridondanza e un comportamento di rottura progressiva che migliora i margini di sicurezza complessivi nelle applicazioni edili.

L'architettura cellulare offre anche eccezionali proprietà di resistenza al taglio, fondamentali per le applicazioni nell'involucro edilizio. Le forze laterali generate da carichi di vento, attività sismica o dilatazione termica vengono trasferite in modo efficiente attraverso la struttura del nucleo alveolare senza indurre concentrazioni eccessive di sollecitazione nei fogli esterni. Questa capacità di sopportare carichi multidirezionali rende i pannelli alveolari particolarmente preziosi per i sistemi a facciata continua, dove i pannelli devono resistere sia a forze nel piano che fuori dal piano, mantenendo al contempo la stabilità dimensionale in condizioni ambientali variabili.

I materiali da costruzione tradizionali come l'acciaio pieno, il calcestruzzo o i pannelli in legno presentano generalmente relazioni lineari tra resistenza e peso, il che significa che un aumento della capacità di carico richiede aumenti proporzionali della massa del materiale. I pannelli a struttura alveolare rompono questo paradigma raggiungendo rapporti tra resistenza e peso che possono superare di tre a dieci volte quelli dei materiali pieni, a seconda dell'applicazione specifica e dei parametri di progettazione. Ad esempio, i pannelli in alluminio a nido d'ape raggiungono comunemente resistenze a compressione superiori a 2000 psi pur pesando meno di 3 libbre per piede quadrato, rispetto a lamiere in alluminio massiccio che peserebbero notevolmente di più per caratteristiche di resistenza equivalenti.

Le prestazioni superiori dei pannelli alveolari risultano ancora più evidenti in applicazioni di flessione dove l'efficienza strutturale è fondamentale. La costruzione a sandwich posiziona fogli esterni ad alta resistenza alla massima distanza dall'asse neutro, creando valori elevati di momento d'inerzia che resistono alla deformazione flessionale. Questo vantaggio geometrico permette ai pannelli alveolari di coprire luci maggiori con una ridotta freccia rispetto ai materiali pieni, consentendo agli architetti di realizzare spazi aperti più ampi e layout edilizi più flessibili, mantenendo al contempo l'integrità strutturale e la conformità alle normative.

L'uso di pannelli esagonali nella costruzione di edifici genera un effetto a cascata di riduzione del peso in tutto il sistema strutturale. Il minore carico permanente derivante da pannelli murari più leggeri riduce i requisiti delle fondazioni, consentendo l'utilizzo di plinti più piccoli e una minore quantità di calcestruzzo. La diminuzione dei carichi strutturali permette inoltre agli architetti di prevedere elementi strutturali di dimensioni inferiori per travi, pilastri e collegamenti, generando ulteriori risparmi in termini di materiali e costi che si moltiplicano lungo tutta la struttura portante. Queste riduzioni cumulative del peso possono portare a un risparmio complessivo sui costi del progetto compreso tra il quindici e il trenta percento rispetto ai metodi costruttivi convenzionali.

I vantaggi legati al trasporto e all'installazione amplificano ulteriormente i benefici dei pannelli leggeri in struttura alveolare. Il ridotto peso durante il trasporto abbassa i costi di spedizione e consente il trasporto efficiente di pannelli di dimensioni maggiori, riducendo il numero di collegamenti in cantiere e i tempi di installazione. I team di costruzione possono gestire sezioni di pannello più grandi manualmente o con attrezzature di sollevamento più leggere, accelerando i tempi di installazione e riducendo i costi di manodopera. Le migliori caratteristiche di maneggevolezza riducono anche i rischi per la sicurezza durante l'installazione e la probabilità di danni nelle fasi di trasporto e installazione dei progetti edilizi.

I pannelli a nido d'ape hanno rivoluzionato il design delle facciate, consentendo agli architetti di creare sistemi di pareti continue su larga scala che uniscono elevate prestazioni strutturali a flessibilità progettuale. La leggerezza dei pannelli a nido d'ape riduce i carichi provocati dal vento sulla struttura dell'edificio, garantendo al contempo un'elevata resistenza alla deformazione e ai cicli termici. I sistemi moderni per facciate che incorporano pannelli a nido d'ape possono raggiungere luci superiori ai dodici piedi tra i supporti strutturali, mantenendo nel contempo i limiti di deformazione ben entro i requisiti del codice edilizio per il comfort degli occupanti e l'integrità della tenuta all'acqua.

Le prestazioni termiche rappresentano un altro vantaggio fondamentale dei pannelli alveolari nelle applicazioni di facciata. La struttura cellulare del nucleo offre proprietà isolanti intrinseche che riducono i ponti termici rispetto alla costruzione con pannelli pieni. Combinati con opportuni distacchi termici e materiali isolanti, i pannelli alveolari per facciate possono raggiungere prestazioni energetiche eccezionali mantenendo i requisiti strutturali. La flessibilità progettuale consente l'integrazione di finestre, porte e passaggi impiantistici senza compromettere l'integrità del pannello o le sue caratteristiche termiche.

Le applicazioni interne dei pannelli alveolari offrono agli architetti una flessibilità senza precedenti nella creazione di spazi adattabili che possono essere riorganizzati in base all'evoluzione delle esigenze di utilizzo degli edifici. La costruzione leggera consente sistemi di partizione facilmente riposizionabili o modificabili senza interventi strutturali sul telaio dell'edificio. I pannelli alveolari utilizzati nelle applicazioni interne spesso incorporano materiali specializzati per il nucleo, ottimizzati per le prestazioni acustiche, la resistenza al fuoco o specifiche esigenze estetiche, mantenendo al contempo i fondamentali vantaggi strutturali rispetto al peso tipici della costruzione cellulare.

Gli spazi industriali e commerciali traggono particolare beneficio dai sistemi interni a pannelli alveolari grazie alla loro capacità di sostenere attrezzature pesanti, sistemi di stoccaggio o elementi architettonici senza richiedere rinforzi strutturali aggiuntivi. I pannelli possono essere progettati per soddisfare specifiche esigenze di carico mantenendo al contempo profili di spessore ridotto che massimizzano lo spazio utile a pavimento. L'integrazione di impianti, sistemi di comunicazione e componenti meccanici all'interno degli assiemi a pannelli alveolari migliora ulteriormente l'efficienza dello spazio e riduce la complessità generale della costruzione.

Processi avanzati di produzione garantiscono caratteristiche costanti di qualità e prestazioni nei pannelli alveolari attraverso un controllo preciso della geometria del nucleo, dell'applicazione dell'adesivo e dei parametri di incollaggio dei rivestimenti. Processi di espansione controllati al computer creano strutture cellulari uniformi con proprietà meccaniche prevedibili, mentre sistemi automatizzati di applicazione dell'adesivo assicurano una resistenza del collegamento costante tra i materiali del nucleo e dei rivestimenti. I protocolli di controllo qualità includono generalmente la verifica della densità del nucleo, dell'uniformità delle dimensioni delle celle, della resistenza del collegamento e della planarità complessiva del pannello, al fine di garantire il rispetto delle specifiche tecniche e dei requisiti normativi edilizi.

La selezione dei materiali per i pannelli a nido d'ape richiede un'attenta valutazione delle condizioni di esposizione ambientale, dei requisiti strutturali, delle normative antincendio e delle preferenze estetiche. I nuclei in alluminio offrono un'elevata resistenza alla corrosione e ottime proprietà meccaniche per applicazioni esterne, mentre i nuclei in fibra aramidica garantiscono una superiore resistenza agli urti e un peso ridotto, ideali per applicazioni specializzate. I materiali delle facce esterne sono scelti in base ai requisiti di durata e comprendono opzioni come alluminio prefinishing, acciaio inox, cemento fibrorinforzato o materiali compositi avanzati, che offrono una maggiore resistenza alle intemperie o specifiche finiture architettoniche.

Protocolli di prova completi verificano le prestazioni dei pannelli alveolari secondo diversi criteri, tra cui capacità strutturale, resistenza al fuoco, impermeabilità, prestazioni termiche e durata nel tempo. I test strutturali prevedono generalmente carichi statici e ciclici per simulare le effettive condizioni operative degli edifici e verificare i coefficienti di sicurezza stabiliti dai codici edilizi. Le prove di resistenza al fuoco garantiscono la conformità ai requisiti specifici relativi alla propagazione della fiamma e allo sviluppo di fumo per applicazioni interne ed esterne, mentre i test di impermeabilizzazione verificano la resistenza all'infiltrazione d'acqua e alle perdite d'aria in condizioni meteorologiche simulate.

I programmi di certificazione indipendenti forniscono una verifica autonoma delle prestazioni dei pannelli alveolari e della qualità produttiva. Queste certificazioni sono sempre più richieste dai codici edilizi e dalle compagnie assicurative per garantire prestazioni costanti e ridurre i rischi di responsabilità per i proprietari degli edifici e i progettisti. I programmi di controllo qualità continuativi monitorano la coerenza della produzione e tracciano le prestazioni in opera, al fine di individuare possibili miglioramenti nei materiali o nei processi produttivi che aumentino l'affidabilità e le caratteristiche prestazionali a lungo termine.

L'installazione corretta dei pannelli alveolari richiede sistemi di montaggio specializzati progettati per adattarsi alle caratteristiche uniche della struttura cellulare, garantendo al contempo prestazioni affidabili a lungo termine. I dettagli di collegamento devono distribuire uniformemente i carichi sulle superfici dei pannelli per evitare la schiacciamento locale del nucleo alveolare, mantenendo adeguati coefficienti di sicurezza per tutte le condizioni di carico previste. I sistemi di montaggio moderni includono tipicamente componenti regolabili che compensano le tolleranze costruttive e consentono il movimento termico senza indurre concentrazioni di stress nella struttura del pannello.

I sistemi di fissaggio meccanico per pannelli alveolari utilizzano spesso componenti specializzati progettati per agganciare sia i fogli esterni che il materiale del nucleo, al fine di massimizzare la resistenza e l'affidabilità del collegamento. In applicazioni critiche, tecniche di incollaggio adesivo possono affiancare i collegamenti meccanici, fornendo una capacità di carico aggiuntiva e migliorando la resistenza alla fatica causata da sollecitazioni dovute al vento o a cicli termici. Le procedure di installazione devono tenere conto della natura leggera dei pannelli alveolari, che possono risultare suscettibili al sollevamento provocato dal vento durante le fasi di installazione, prima che i collegamenti finali siano completati e sia garantita l'integrità dell'involucro edilizio.

L'impermeabilizzazione efficace dei sistemi di pannelli alveolari richiede un'attenzione particolare alla progettazione dei giunti e ai dettagli di sigillatura, che preservino l'integrità dell'involucro edilizio pur consentendo i movimenti dei pannelli dovuti alla dilatazione termica e alle deformazioni strutturali. I sistemi di guarnizioni devono essere compatibili con i materiali degli strati superficiali dei pannelli e garantire prestazioni di tenuta affidabili nell'intero intervallo di temperature previsto in esercizio. I sistemi di drenaggio all'interno dei giunti dei pannelli evitano l'accumulo di acqua che potrebbe compromettere i legami adesivi o favorire la corrosione nei materiali del nucleo soggetti a tale fenomeno.

Le considerazioni relative alla barriera al vapore diventano fondamentali nell'installazione di pannelli alveolari quando le differenze di temperatura potrebbero favorire la condensa all'interno della struttura cellulare. Un progetto corretto prevede l'uso di ritardanti al vapore posizionati sul lato caldo dei sistemi di isolamento e percorsi di ventilazione adeguati per evitare l'accumulo di umidità. L'integrazione di sistemi impermeabilizzanti con i pannelli alveolari richiede una coordinazione tra diverse figure professionali per garantire la continuità delle barriere contro l'aria e l'acqua in tutta l'assemblaggio dell'involucro edilizio.

La configurazione ottimale dei pannelli a nido d'ape dipende da diversi fattori chiave, tra cui i requisiti di carico strutturale, le condizioni ambientali, le normative antincendio, gli obiettivi di prestazione termica e le preferenze estetiche. Gli ingegneri analizzano i carichi previsti del vento, le forze sismiche, i carichi permanenti e i carichi variabili per determinare la densità del nucleo, le dimensioni delle celle e lo spessore delle facce. I fattori ambientali come escursioni termiche, umidità, esposizione ai raggi UV ed esposizione a sostanze chimiche influenzano la selezione dei materiali sia per il nucleo che per le facce. Le norme edilizie stabiliscono valutazioni minime di resistenza al fuoco e coefficienti di sicurezza strutturale che devono essere incorporati nelle specifiche di progettazione dei pannelli.

I pannelli a nido d'ape offrono generalmente prestazioni strutturali superiori rispetto ai tradizionali pannelli isolanti in lamiera metallica, grazie all'efficienza geometrica e alle caratteristiche di distribuzione del carico. Sebbene i costi iniziali dei materiali possano essere più elevati per la costruzione a nido d'ape, l'economia complessiva del progetto spesso privilegia i pannelli a nido d'ape quando si considerano requisiti strutturali ridotti, installazione più rapida e migliori prestazioni a lungo termine. La leggerezza dei pannelli a nido d'ape riduce i costi di trasporto e consente dimensioni maggiori dei pannelli, diminuendo il numero di connessioni in cantiere e i relativi costi di manodopera durante le fasi di installazione.

I sistemi a pannelli alveolari richiedono generalmente una manutenzione minima se correttamente progettati e installati, con la maggior parte delle attività di manutenzione che si concentrano sulla pulizia, sulla sostituzione dei sigillanti e sull'ispezione periodica dei componenti di collegamento. I materiali degli strati esterni richiedono tipicamente pulizie periodiche per mantenere l'aspetto estetico ed evitare l'accumulo di contaminanti che potrebbero favorire la corrosione o il degrado. I giunti sigillati devono essere ispezionati annualmente e sostituiti secondo necessità per mantenere l'integrità impermeabile. I componenti di collegamento devono essere ispezionati periodicamente alla ricerca di segni di allentamento, corrosione o fatica che potrebbero compromettere le prestazioni strutturali o la sicurezza.

Molti componenti in pannelli a nido d'ape possono essere riciclati o riutilizzati al termine della loro vita utile, in particolare i fogli superficiali e le anime in alluminio che mantengono un valore materiale significativo. La separazione dei fogli superficiali dai materiali dell'anima potrebbe essere necessaria a seconda del tipo di adesivo e dei metodi di incollaggio utilizzati nella costruzione originale. Alcuni pannelli a nido d'ape sono progettati per essere smontati e riutilizzati in altre applicazioni, contribuendo a pratiche edili sostenibili e riducendo la necessità di smaltimento dei rifiuti. I programmi di riciclo per materiali speciali dell'anima, come le fibre aramidiche, sono sempre più disponibili con l'aumentare della domanda di materiali da costruzione sostenibili nel settore edile.