La construcción moderna exige materiales que ofrezcan un rendimiento estructural excepcional mientras minimizan el peso y los costos de materiales. Paneles de nido de abeja han surgido como una solución revolucionaria para arquitectos, ingenieros y contratistas que buscan optimizar el diseño de edificios sin comprometer la resistencia o durabilidad. Estas innovadoras estructuras compuestas utilizan una geometría central hexagonal que imita los patrones estructurales más eficientes de la naturaleza, ofreciendo relaciones impresionantes de resistencia respecto al peso que los materiales tradicionales de construcción simplemente no pueden igualar. La industria aeroespacial fue pionera en esta tecnología hace décadas, y actualmente el sector de la construcción está adoptando rápidamente los paneles de nido de abeja para aplicaciones que van desde sistemas de fachada hasta particiones interiores y soluciones de revestimiento industrial.

El núcleo de panal hexagonal representa uno de los diseños estructurales más eficientes de la naturaleza, optimizado a través de millones de años de evolución. Esta geometría proporciona una resistencia máxima con un uso mínimo de material al distribuir uniformemente las cargas entre múltiples celdas interconectadas. Cada celda hexagonal actúa como una columna miniatura, transfiriendo fuerzas de compresión a través de la estructura del panel, al tiempo que mantiene una resistencia excepcional al pandeo y a la deformación. La precisión matemática de los ángulos de 120 grados en las celdas hexagonales crea patrones óptimos de distribución de cargas que superan significativamente el rendimiento de materiales sólidos de peso equivalente.

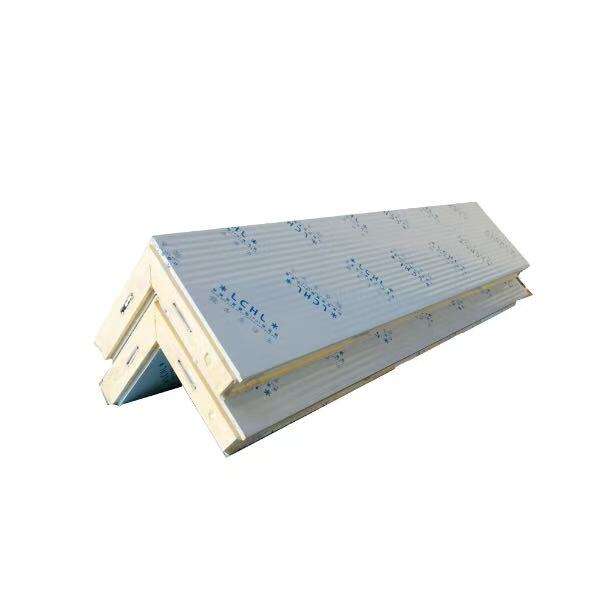

Los procesos de fabricación de paneles de panal suelen implicar la unión de láminas delgadas a un núcleo celular mediante adhesivos avanzados o sistemas de fijación mecánica. Los materiales comunes para el núcleo incluyen aluminio, fibra aramídica, polímeros termoplásticos y papel especializado productos tratado para una mayor durabilidad. Las capas superficiales pueden estar construidas en aluminio, acero, plásticos reforzados con fibra o laminados compuestos según las especificaciones específicas aplicación este método de construcción tipo sándwich permite a los ingenieros personalizar las propiedades del panel seleccionando densidades del núcleo, tamaños de celdas y materiales de las capas superficiales adecuados para cumplir con especificaciones de rendimiento precisas.

Los paneles de estructura alveolar sobresalen en aplicaciones estructurales debido a sus características únicas de distribución de cargas que maximizan la resistencia mientras minimizan el peso. Cuando están sometidos a fuerzas de compresión, las celdas hexagonales trabajan colectivamente para resistir la deformación mediante un fenómeno conocido como estabilidad geométrica. A diferencia de los materiales sólidos que pueden fallar catastróficamente en puntos de concentración de esfuerzos, las estructuras alveolares distribuyen las cargas a través de múltiples trayectorias de carga, proporcionando redundancia y características de fallo progresivo que mejoran los márgenes generales de seguridad en aplicaciones de construcción.

La arquitectura celular también proporciona propiedades excepcionales de resistencia al corte que son cruciales para aplicaciones en envolventes de edificios. Las fuerzas laterales provenientes de cargas de viento, actividad sísmica o expansión térmica se transfieren eficientemente a través de la estructura del núcleo alveolar sin inducir concentraciones excesivas de tensión en las láminas exteriores. Esta capacidad de carga multidireccional hace que los paneles alveolares sean particularmente valiosos para sistemas de muros cortina, donde los paneles deben resistir tanto fuerzas en el plano como fuera del plano, manteniendo al mismo tiempo la estabilidad dimensional bajo diferentes condiciones ambientales.

Los materiales de construcción tradicionales como el acero macizo, el hormigón o los paneles de madera suelen presentar relaciones lineales entre resistencia y peso, lo que significa que un aumento de la capacidad de carga requiere incrementos proporcionales en la masa del material. Los paneles alveolares rompen este paradigma al alcanzar relaciones resistencia-peso que pueden superar a las de los materiales macizos en un factor de tres a diez, dependiendo de la aplicación específica y de los parámetros de diseño. Por ejemplo, los paneles alveolares de aluminio comúnmente alcanzan resistencias a compresión superiores a 2000 psi mientras pesan menos de 3 libras por pie cuadrado, en comparación con láminas de aluminio macizo que pesarían significativamente más para propiedades de resistencia equivalentes.

El rendimiento superior de los paneles de estructura alveolar se hace aún más evidente en aplicaciones de flexión donde la eficiencia estructural es crítica. La construcción tipo sándwich coloca las caras de alta resistencia a la máxima distancia del eje neutro, creando valores elevados de momento de inercia que resisten la deformación por flexión. Esta ventaja geométrica permite que los paneles alveolares cubran mayores distancias con menor deflexión en comparación con materiales sólidos, lo que posibilita a los arquitectos crear espacios abiertos más amplios y diseños de edificios más flexibles, manteniendo al mismo tiempo la integridad estructural y el cumplimiento de las normativas.

La implementación de paneles de estructura alveolar en la construcción de edificios genera ahorros acumulativos de peso en todo el sistema estructural. Las cargas muertas reducidas provenientes de paneles de pared más ligeros disminuyen los requisitos de cimentación, lo que permite cimientos más pequeños y un menor consumo de hormigón. La reducción de las cargas estructurales también permite a los arquitectos especificar elementos estructurales más pequeños para vigas, columnas y conexiones, creando ahorros adicionales de materiales y costos que se multiplican a lo largo del entramado del edificio. Estas reducciones acumulativas de peso pueden resultar en ahorros totales del proyecto entre un quince y un treinta por ciento en comparación con los métodos convencionales de construcción.

Los beneficios de transporte e instalación amplifican aún más las ventajas de los paneles ligeros de estructura alveolar. El menor peso en el envío reduce los costos de flete y permite transportar paneles de mayor tamaño de forma eficiente, lo que disminuye la cantidad de conexiones en obra y el tiempo de instalación. Los equipos de construcción pueden manejar secciones de panel más grandes manualmente o con equipos de elevación más ligeros, acelerando los plazos de instalación y reduciendo los costos de mano de obra. Las mejores características de manejo también minimizan los riesgos de seguridad durante la instalación y reducen la probabilidad de daños durante el transporte y las fases de instalación en proyectos de construcción.

Los paneles alveolares han revolucionado el diseño de fachadas al permitir a los arquitectos crear sistemas de muros cortina a gran escala que combinan un rendimiento estructural excepcional con flexibilidad de diseño. La naturaleza ligera de los paneles alveolares reduce las cargas de viento sobre la estructura del edificio, a la vez que proporciona una excelente resistencia a la deformación y a los ciclos térmicos. Los sistemas modernos de fachadas que incorporan paneles alveolares pueden alcanzar luces superiores a doce pies entre soportes estructurales, manteniendo al mismo tiempo los límites de deflexión ampliamente dentro de los requisitos del código de construcción para comodidad de los ocupantes e integridad contra infiltraciones climáticas.

El rendimiento térmico representa otra ventaja crítica de los paneles alveolares en aplicaciones de fachadas. La estructura celular del núcleo proporciona propiedades de aislamiento inherentes que reducen los puentes térmicos en comparación con la construcción de paneles sólidos. Cuando se combinan con roturas térmicas adecuadas y materiales aislantes, las fachadas de paneles alveolares pueden alcanzar un rendimiento energético excepcional manteniendo los requisitos estructurales. La flexibilidad de diseño permite la integración de ventanas, puertas y penetraciones mecánicas sin comprometer la integridad del panel ni sus características de rendimiento térmico.

Las aplicaciones interiores de paneles alveolares ofrecen a los arquitectos una flexibilidad sin precedentes para crear espacios adaptables que pueden reconfigurarse conforme evolucionan los requisitos de uso del edificio. La construcción ligera permite sistemas de particiones que pueden trasladarse o modificarse fácilmente sin necesidad de alteraciones estructurales en el marco del edificio. Los paneles alveolares utilizados en aplicaciones interiores suelen incorporar materiales especiales en el núcleo optimizados para el rendimiento acústico, la resistencia al fuego o requisitos estéticos específicos, manteniendo al mismo tiempo las ventajas fundamentales de resistencia respecto al peso propias de la construcción celular.

Los espacios industriales y comerciales se benefician especialmente de los sistemas interiores de paneles alveolares debido a su capacidad para soportar equipos pesados, sistemas de almacenamiento o elementos arquitectónicos sin necesidad de refuerzos estructurales adicionales. Los paneles pueden diseñarse para cumplir con requisitos específicos de carga mientras mantienen perfiles de espesor mínimos que maximizan el espacio útil en el suelo. La integración de servicios, sistemas de comunicación y componentes mecánicos dentro de los conjuntos de paneles alveolares mejora aún más la eficiencia del espacio y reduce la complejidad general de la construcción.

Los procesos avanzados de fabricación garantizan una calidad y unas características de rendimiento consistentes en paneles de estructura alveolar mediante un control preciso de la geometría del núcleo, la aplicación del adhesivo y los parámetros de unión de las caras. Los procesos informáticos de expansión crean estructuras celulares uniformes con propiedades mecánicas predecibles, mientras que los sistemas automatizados de aplicación de adhesivos aseguran una resistencia constante de la unión entre el núcleo y los materiales de las caras. Los protocolos de control de calidad incluyen habitualmente pruebas de densidad del núcleo, uniformidad del tamaño de las celdas, resistencia de la unión y planicidad general del panel, para garantizar el cumplimiento de las especificaciones técnicas y los requisitos del código de construcción.

La selección de materiales para paneles alveolares implica una consideración cuidadosa de las condiciones de exposición ambiental, requisitos estructurales, códigos de seguridad contra incendios y preferencias estéticas. Los núcleos de aluminio ofrecen una excelente resistencia a la corrosión y altas propiedades de resistencia para aplicaciones exteriores, mientras que los núcleos de fibra aramida ofrecen una mayor resistencia al impacto y menor peso para aplicaciones especializadas. Los materiales de las caras externas se seleccionan según los requisitos de durabilidad, con opciones que incluyen aluminio preacabado, acero inoxidable, cemento fibroso o materiales compuestos avanzados que proporcionan una mejor resistencia climática o apariencias arquitectónicas específicas.

Protocolos completos de pruebas verifican el rendimiento de los paneles alveolares según múltiples criterios, incluyendo capacidad estructural, resistencia al fuego, estanqueidad, rendimiento térmico y durabilidad a largo plazo. Las pruebas estructurales generalmente incluyen cargas estáticas y cíclicas para simular las condiciones reales de servicio en edificios y verificar los factores de seguridad establecidos por las normas constructivas. Las pruebas de resistencia al fuego garantizan el cumplimiento de los requisitos específicos sobre propagación de llamas y desarrollo de humo para aplicaciones interiores y exteriores, mientras que las pruebas de estanqueidad verifican la resistencia a la infiltración de agua y fugas de aire bajo condiciones climáticas simuladas.

Los programas de certificación de terceros proporcionan verificación independiente del rendimiento de los paneles alveolares y de la calidad de fabricación. Estas certificaciones son cada vez más exigidas por los códigos de construcción y proveedores de seguros para garantizar un rendimiento consistente y reducir los riesgos de responsabilidad para propietarios e ingenieros de edificios. Los programas continuos de aseguramiento de calidad supervisan la consistencia de la producción y rastrean el desempeño en campo para identificar posibles mejoras en materiales o procesos de fabricación que aumenten la confiabilidad y las características de rendimiento a largo plazo.

La instalación adecuada de paneles alveolares requiere sistemas de montaje especializados diseñados para adaptarse a las características únicas de la construcción celular, a la vez que ofrecen un rendimiento fiable a largo plazo. Los detalles de conexión deben distribuir las cargas uniformemente a través de las caras del panel para evitar la compresión local del núcleo alveolar, manteniendo al mismo tiempo factores de seguridad adecuados para todas las condiciones de carga previstas. Los sistemas de montaje modernos suelen incorporar componentes ajustables que compensan las tolerancias de construcción y permiten el movimiento térmico sin inducir concentraciones de tensión en la estructura del panel.

Los sistemas de fijación mecánica para paneles de panal suelen utilizar hardware especializado diseñado para acoplarse a las láminas frontales y al material del núcleo, con el fin de maximizar la resistencia y fiabilidad de la conexión. Las técnicas de unión adhesiva pueden complementar las conexiones mecánicas en aplicaciones críticas, proporcionando una capacidad de carga adicional y mejorando la resistencia a la fatiga provocada por el viento o los ciclos térmicos. Los procedimientos de instalación deben tener en cuenta la naturaleza ligera de los paneles de panal, que pueden ser susceptibles al levantamiento por viento durante las fases de instalación, antes de que se completen las conexiones finales y se establezca la integridad del envolvente del edificio.

La impermeabilización eficaz de los sistemas de paneles alveolares requiere una atención cuidadosa al diseño de las juntas y los detalles de sellado que mantengan la integridad del envolvente del edificio, a la vez que permitan el movimiento del panel debido a la expansión térmica y la flexión estructural. Los sistemas de juntas deben ser compatibles con los materiales de las caras del panel y ofrecer un rendimiento de sellado confiable en todo el rango de temperaturas de servicio previsto. Los sistemas de drenaje dentro de las juntas del panel evitan la acumulación de agua que podría comprometer los enlaces adhesivos o favorecer la corrosión en materiales núcleo susceptibles.

Las consideraciones sobre barreras de vapor se vuelven críticas en las instalaciones de paneles alveolares donde las diferencias de temperatura podrían favorecer la condensación dentro de la estructura celular. Un diseño adecuado incluye retardadores de vapor colocados en el lado cálido de los sistemas de aislamiento y vías de ventilación suficientes para evitar la acumulación de humedad. La integración de sistemas de impermeabilización con paneles alveolares requiere la coordinación entre múltiples oficios para garantizar la continuidad de las barreras de aire y agua en toda la envolvente del edificio.

La configuración óptima del panel de estructura alveolar depende de varios factores clave, incluyendo los requisitos de carga estructural, las condiciones de exposición ambiental, las normas de seguridad contra incendios, los objetivos de rendimiento térmico y las preferencias estéticas. Los ingenieros analizan las cargas de viento previstas, las fuerzas sísmicas, las cargas muertas y las cargas vivas para determinar la densidad del núcleo, el tamaño de las celdas y el espesor de las caras adecuados. Los factores ambientales como ciclos de temperatura, humedad, exposición a rayos UV y exposición a productos químicos influyen en la selección de materiales tanto para el núcleo como para las caras. Las normativas de construcción establecen calificaciones mínimas de resistencia al fuego y factores de seguridad estructural que deben incorporarse en las especificaciones de diseño del panel.

Los paneles de estructura alveolar suelen ofrecer un rendimiento estructural superior en comparación con los paneles metálicos aislantes tradicionales, debido a su eficiencia geométrica y características de distribución de cargas. Aunque el costo inicial de los materiales puede ser mayor en la construcción con estructura alveolar, la economía general del proyecto a menudo favorece estos paneles cuando se consideran los requisitos estructurales reducidos, la instalación más rápida y un mejor rendimiento a largo plazo. La naturaleza ligera de los paneles alveolares reduce los costos de transporte y permite tamaños de panel más grandes, lo que disminuye el número de conexiones en obra y los costos laborales asociados durante las fases de instalación.

Los sistemas de paneles alveolares generalmente requieren un mantenimiento mínimo cuando se diseñan e instalan correctamente, centrándose la mayoría de las actividades de mantenimiento en la limpieza, el reemplazo de selladores y la inspección periódica del hardware de conexión. Los materiales de las caras externas suelen requerir limpieza periódica para mantener su apariencia y evitar la acumulación de contaminantes que podrían promover la corrosión o degradación. Las juntas de sellado deben inspeccionarse anualmente y reemplazarse según sea necesario para mantener la integridad contra elementos climáticos. El hardware de conexión debe inspeccionarse periódicamente en busca de signos de aflojamiento, corrosión o fatiga que pudieran comprometer el rendimiento estructural o la seguridad.

Muchos componentes de paneles de estructura alveolar pueden reciclarse o reutilizarse al final de su vida útil, especialmente las caras de aluminio y los núcleos que conservan un valor material significativo. Puede ser necesario separar las caras del material del núcleo según los tipos de adhesivo y los métodos de unión utilizados en la construcción original. Algunos paneles de estructura alveolar están diseñados para desmontarse y reutilizarse en otras aplicaciones, lo que contribuye a prácticas de construcción sostenible y reduce los requisitos de eliminación de residuos. Los programas de reciclaje para materiales especiales del núcleo, como las fibras aramídicas, están volviéndose más ampliamente disponibles a medida que aumenta la demanda de materiales de construcción sostenibles en toda la industria de la construcción.