Het in stand houden van steriele omgevingen in laboratoria en productiefaciliteiten vereist geavanceerde oplossingen die voldoen aan strenge eisen voor contaminatiebeheersing. Cleanroom panelen zijn uitgegroeid tot een cruciaal onderdeel bij het creëren van geregelde omgevingen waar zelfs microscopisch kleine deeltjes zorgvuldig moeten worden beheerst om de productkwaliteit en -veiligheid te garanderen. Deze gespecialiseerde wandsystemen vormen de basis voor omgevingen waar farmaceutische productie, fabricage van halfgeleiders, biotechnologisch onderzoek en assemblage van medische apparatuur plaatsvinden onder de meest veeleisende schoonmaateisen.

Het belang van een correcte wandsystemen bij de bouw van cleanrooms kan niet worden overschat, omdat deze oppervlakken rechtstreeks invloed hebben op luchtkwaliteit, contaminatieniveaus en de algehele prestaties van de installatie. Moderne cleanroompanelen integreren geavanceerde materialen en ingenieursprincipes om naadloze barrières te vormen die deeltjesvorming voorkomen, terwijl ze de complexe mechanische systemen ondersteunen die nodig zijn voor milieucontrole. Het begrijpen van de werking van deze panelen en hun specifieke voordelen helpt installatiemanagers om weloverwogen keuzes te maken over de bouw of modernisering van cleanrooms.

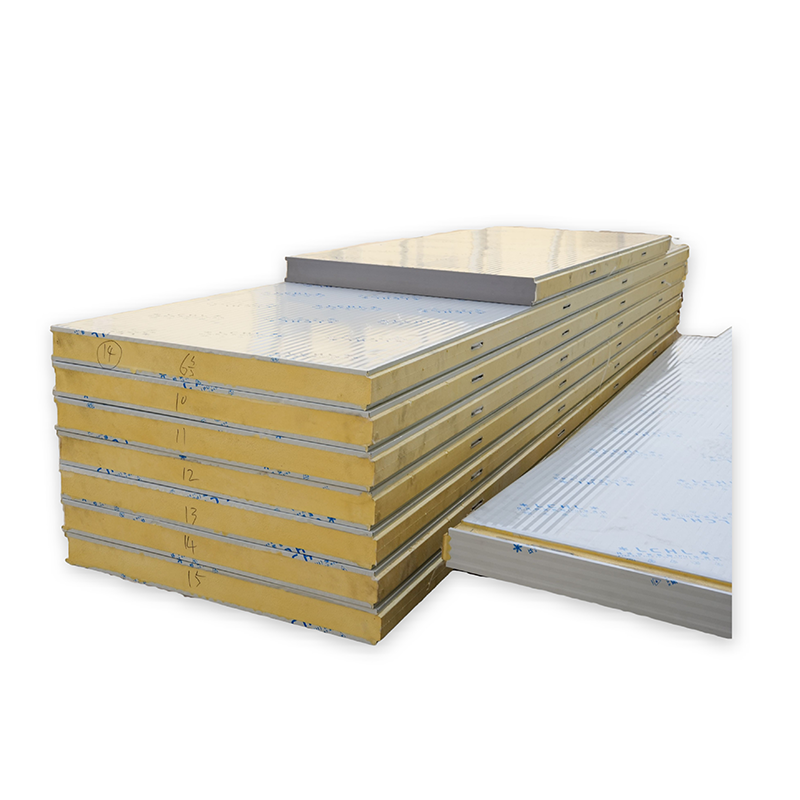

Cleanroompanelen maken gebruik van gespecialiseerde kernmaterialen die zowel structurele integriteit als weerstand tegen verontreiniging bieden. De meest voorkomende kernmaterialen zijn polyuretheenschuim, minerale wol en honingraatstructuren, waarbij elk type duidelijke voordelen biedt voor specifieke toepassingen. Kernen van polyurethaan bieden uitstekende isolatie-eigenschappen terwijl ze licht van gewicht blijven, wat ze ideaal maakt voor installaties waar temperatuurregeling nodig is naast het beheersen van deeltjes.

De buitenste oppervlakken van deze panelen zijn doorgaans vervaardigd uit materialen zoals roestvrij staal, geëmailleerd staal of gespecialiseerde laminaatmaterialen die bestand zijn tegen chemische invloeden en deeltjesvorming. Deze oppervlaktematerialen worden zorgvuldig geselecteerd op basis van de beoogde cleanroomclassificatie en de specifieke verontreinigingen die moeten worden beheerst. De naadloze integratie tussen kern- en oppervlaktematerialen garandeert een langdurige prestatie zonder achteruitgang die de milieunormen zou kunnen schaden.

De oppervlaktekenmerken van cleanroompanelen spelen een cruciale rol bij het voorkomen van de ophoping van deeltjes en het vergemakkelijken van effectieve reinigingsprotocollen. Vlotte, niet-poreuze oppervlakken voorkomen de groei van microben en de hechting van deeltjes, terwijl chemisch resistente coatings ervoor zorgen dat agressieve reinigingsmiddelen kunnen worden gebruikt zonder de paneelstructuur te beschadigen. Deze eigenschappen worden bijzonder belangrijk in farmaceutische en biotechnologische toepassingen waar de steriliteitseisen het strengst zijn.

Geavanceerd schonkamerwanden bevatten antimicrobiële behandelingen die actief de groei van bacteriën en schimmels op paneeloppervlakken remmen. Deze behandelingen blijven langdurig effectief, waardoor onderhoudsvereisten worden verlaagd terwijl de algehele steriliteit van de gecontroleerde omgeving wordt verbeterd. De combinatie van passieve oppervlakte-eigenschappen en actieve antimicrobiële bescherming creëert meerdere lagen van contaminatiebescherming.

De juiste installatie van cleanroompanelen vereist gespecialiseerde technieken die openingen, barsten en andere mogelijke bronnen van contaminatie elimineren. Moderne paneelsystemen maken gebruik van verbindende mechanismen en gespecialiseerde afdichtmiddelen die continue oppervlakken creëren zonder zichtbare verbindingen of naden. Deze installatiemethoden voorkeren het binnendringen van deeltjes terwijl zij de structurele integriteit behouden die nodig is voor het ondersteunen van plafondsystemen en bevestiging van apparatuur.

Het installatieproces omvat doorgaans nauwgezette afstemming tussen de plaatsing van panelen en de integratie van mechanische systemen. Panelen moeten voorziening bieden aan HVAC-doorgangen, elektrische installaties en andere gebouwdiensten, terwijl zij hun eigenschappen voor contaminatiebeheersing behouden. Gespecialiseerde installateurs gebruiken gespecialiseerde gereedschappen en technieken om ervoor te zorgen dat elke verbinding tussen panelen de vereiste afdichtingsintegriteit behoudt gedurende de gehele operationele levensduur van de installatie.

Cleanroompanelen moeten naadloos integreren met geavanceerde luchthandlingssystemen die nauwkeurige omgevingscondities handhaven. De panelen bieden bevestigingsoppervlakken voor luchtdistributiecomponenten terwijl gewaarwordt gesteld dat deze verbindingen de gecontroleerde omgeving niet in gevaar brengen. Gespecialiseerde doorvoerafdichtingen en bevestigingsmaterialen handhaven de luchtdichtheid bij elk systeemkoppelingspunt.

Temperatuur- en vochtregelsystemen zijn afhankelijk van de thermische eigenschappen van cleanroompanelen om stabiele condities te handhaven gedurende de gehele faciliteit. De isolatiekenmerken van de kern van de panelen voorkomen thermische doorslag die condensatiepunten of temperatuurschommelingen zou kunnen veroorzaken. Deze thermische stabiliteit ondersteunt de nauwkeurige omgevingscontrole die vereist is voor gevoelige productieprocessen en onderzoeksapplicaties.

Verschillende industrieën vereisen verschillende niveaus van milieucontrole, waarbij cleanroompanelen zijn ontworpen om specifieke classificatiestandaarden te ondersteunen. ISO 14644-standaarden definiëren de limieten voor deeltjesconcentratie voor verschillende cleanroomklassen, waarbij Klasse 1 de meest strenge eisen vertegenwoordigt. Farmaceutische productie vereist doorgaans Klasse 7 of Klasse 8 omstandigheden, terwijl halfgeleiderproductie mogelijk Klasse 1 of Klasse 10 omgevingen vereist.

De keuze van geschikte cleanroompanelen hangt af van het begrip van deze classificatievereisten en de gevolgen daarvan voor prestaties van de panelen. Hogere classificatieniveaus vereisen panelen met superieure afdichtingseigenschappen, gladdere oppervlakken en verbeterde weerstand tegen deeltjesvorming. Fabrikanten van panelen verstrekken gedetailleerde specificaties die ontwerpers van installaties helpen bij het selecteren van systemen die hun vereiste niveaus van netheid kunnen ondersteunen.

Cleanroompanelen worden grondig getest om hun prestatiekenmerken te verifiëren voordat ze worden geïnstalleerd en tijdens de facilityvalidatie. Deeltjesemissietests meten de snelheid waarmee panelen verontreinigingen afgeven onder normale bedrijfsomstandigheden. Oppervlaktereinheidstests beoordelen hoe effectief de panelen schoon kunnen worden gehouden en onderhouden gedurende lange tijd.

Lopende validatieprocedures zorgen ervoor dat cleanroompanelen gedurende hun levensduur blijven voldoen aan de specificaties. Regelmatige deeltjesmetingen, oppervlaktemonsters en visuele inspecties maken het mogelijk om eventuele achteruitgang van de paneelprestaties op te sporen voordat deze invloed heeft op de bedrijfsvoering. Deze validatieprogramma's leveren de documentatie die vereist is voor naleving van regelgeving in de farmaceutische productie en de productie van medische hulpmiddelen.

Farmaceutische installaties profiteren van cleanroompanelen die strenge contaminatiebeheersing ondersteunen en tegelijkertijd vaak voorkomende reinigings- en desinfectieprocedures mogelijk maken. De chemische weerstand van de paneeloppervlakken maakt het gebruik van agressieve desinfectiemiddelen mogelijk zonder de prestaties van de panelen te verlagen. Vlotte, naadloze oppervlakken voorkomen de ophoping van reinigingsresten die latere productiecharges zouden kunnen verontreinigen.

De modulaire aard van cleanroompanelen stelt farmaceutische installaties in staat om productiegebieden opnieuw in te richten wanneer productielijnen veranderen of uitbreiden. Panelen kunnen worden verplaatst of vervangen zonder dat hierdoor het gecontroleerde milieu in aangrenzende gebieden in gevaar komt. Deze flexibiliteit vermindert stilstand en bouwkundige kosten die gepaard gaan met wijzigingen aan de installatie.

Onderzoekslaboratoria hebben behoefte aan cleanroompanelen die diverse experimentele omstandigheden kunnen ondersteunen, terwijl ze een constante milieucontrole behouden. De thermische stabiliteit die geïsoleerde panelen bieden, voorkomt temperatuurschommelingen die gevoelige experimenten of de kalibratie van apparatuur zouden kunnen beïnvloeden. Chemisch resistente oppervlakken weerstaan blootstelling aan verschillende onderzoekschemicaliën zonder te degraderen of verontreinigingen vrij te geven.

Laboratoriumcleanroompanelen bevatten vaak functies die installatie van apparatuur en distributie van voorzieningen ondersteunen. Panelen kunnen worden ontworpen met geïntegreerde kabelbeheersystemen, bevestigingspunten voor apparatuur en doorvoeren voor installaties, waarbij de milieu-integriteit wordt behouden en tegelijkertijd de nodige functionaliteit wordt geboden. Deze kenmerken verkleinen de complexiteit van de installatie en zorgen ervoor dat onderzoekapparatuur onder optimale omstandigheden werkt.

Effectief onderhoud van cleanroompanelen vereist gespecialiseerde reinigingsprotocollen die de integriteit van de panelen behouden terwijl de vereiste schoonheidniveaus worden bereikt. Dagelijkse reinigingsprocedures bestaan doorgaans uit het afvegen van oppervlakken met goedgekeurde desinfectiemiddelen, gebruikmakend van pluisvrije materialen die geen deeltjes vrijmaken. De gladde oppervlakken van kwalitatieve cleanroompanelen vergemakkelijken deze reinigingsprocedures en zijn bestand tegen schade door herhaalde desinfectie.

Langetermijnonderhoudsstrategieën richten zich op het voorkomen van degradatie van panelen die de contaminatiebeheersing zou kunnen verstoren. Regelmatige inspecties maken het mogelijk om vroege tekenen van slijtage, beschadiging of het falen van afdichtingen op te sporen die aandacht vereisen. Preventieve onderhoudsprogramma's verlengen de levensduur van de panelen en zorgen voor een consistente prestatie gedurende de gehele operationele levensduur van de installatie.

De totale eigendomskosten voor cleanroompanelen gaan verder dan de initiële aankoop- en installatiekosten en omvatten onderhoud, energie en vervangingskosten gedurende de operationele levensduur van de installatie. Kwalitatief hoogwaardige panelen kunnen een hogere initiële investering vereisen, maar leveren doorgaans lagere levenscycluskosten op door verminderde onderhoudsbehoeften en een langere levensduur.

Energie-efficiëntie wordt steeds belangrijker naarmate installaties operationele kosten proberen te verlagen terwijl ze tegelijkertijd hun milieuprestaties behouden. Goed geïsoleerde cleanroompanelen verlagen de verwarmings- en koelbehoefte, wat resulteert in lager energieverbruik en een kleiner ecologische voetafdruk. Deze efficiëntiewinsten nemen toe gedurende de operationele levensduur van de installatie en leveren aanzienlijke kostenbesparingen en milieuvorderingen op.

Emergerende technologieën veranderen cleanroompanelen van passieve barrières in actieve componenten van facility monitoring- en controlesystemen. Slimme panelen zijn uitgerust met sensoren die continu de oppervlaktoestand, temperatuur en zelfs deeltjesniveaus in de buurt van de paneeloppervlakken monitoren. Deze real-time gegevens maken voorspellend onderhoud en vroegtijdige detectie van mogelijke contaminatieproblemen mogelijk.

Koppeling aan facilitiesmanagementsystemen stelt slimme cleanroompanelen in staat om prestatiegegevens te delen en operators te waarschuwen voor condities die aandacht vereisen. Deze functionaliteiten verbeteren de betrouwbaarheid van de installatie, terwijl de handmatige inspecties die traditioneel horen bij het onderhoud van cleanrooms worden verminderd. Naarmate senstechnologie zich verder ontwikkelt, kunnen panelen nog geavanceerdere meet- en bewakingmogelijkheden krijgen.

Milieuduurzaamheid drijft innovatie in materialen voor cleanroompanelen en productieprocessen. Fabrikanten ontwikkelen panelen met gebruik van gerecycled materialen en bio-gebaseerde componenten die de vereiste prestatiekenmerken behouden terwijl ze de milieubelasting verminderen. Deze duurzame opties spreken organisaties aan die streven naar een minimale koolstofvoetafdruk zonder afbreuk aan operationele vereisten.

Overwegingen voor het einde van de levensduur worden steeds belangrijker wanneer faciliteiten plannen voor vervanging van panelen of het buiten gebruik stellen van de faciliteit. Gerecycelbare panelelementen en ontwerp voor demontelbaarheid verminderen afval en ondersteunen doelstellingen van de circulaire economie. Deze duurzame aanpakken sluiten aan bij bedrijfsmatige milieudoelstellingen, terwijl ze de prestatienormen handhaven die vereist zijn voor cleanroomtoepassingen.

Farmaceutische installaties vereisen doorgaans dagelijks schoonmaken van cleanroompanelen met goegkeurde desinfecterende middelen, en grondigere diepschoonmaakprocedures wekelijks. Maandelijkse inspecties moeten de dichtheidsintegriteit, oppervladeschade en eventuele tekenen van slijtage controleren die de contaminatiebeheersing kunnen beïnvloeden. Jaarlijkse uitgebreide evaluaties beoordelen de algehele toestand van de panelen en bepalen of vervanging of reparatie nodig is om te voldoen aan de voorschriften.

Cleanroom-panelen met hoogwaardige isolatiekernen verkleinen warmteoverdracht door wandsystemen aanzienlijk, waardoor de belasting op HVAC-apparatuur die nodig is om nauwkeurige temperatuur- en vochtigheidsomstandigheden te handhaven, afneemt. De verbeterde thermische omhulling verlaagt het energieverbruik tot wel 30% in vergelijking met conventionele bouwmethoden. Daarnaast voorkomen luchtdichte afdichtingen tussen panelen infiltratie en exfiltratie, die anders de behoefte aan conditionering zouden verhogen.

Veel bestaande faciliteiten kunnen worden geüpgraded met moderne cleanroompanelen middels retrofit-installatietechnieken die de verstoring van lopende activiteiten tot een minimum beperken. De modulaire aard van panelsystemen maakt een gefaseerde installatie mogelijk, waardoor de bedrijfsvoering in niet-beïnvloede gebieden ononderbroken kan doorgaan. Succesvolle retrofits vereisen echter een zorgvuldige evaluatie van de bestaande constructie, mechanische systemen en vrije ruimten om een goede integratie met de nieuwe panelsystemen te waarborgen.

De keuze van de panelen hangt af van de vereiste reinheidclassificatie, chemische belasting, temperatuur- en vochtigheidsvereisten, brandveiligheidsvoorschriften en budgetoverwegingen. Hogere reinheidklassen vereisen panelen met superieure afdichtingseigenschappen en een gladdere oppervlakteafwerking. Blootstelling aan chemicaliën uit reinigingsmiddelen of procesmaterialen kan speciale oppervlaktecoatings of kernmaterialen noodzakelijk maken. Structurele eisen en lokale bouwvoorschriften beïnvloeden eveneens de specificatie en selectiecriteria van panelen.