Die Aufrechterhaltung steriler Umgebungen in Laboratorien und Produktionsstätten erfordert ausgeklügelte Lösungen, die strengen Anforderungen an die Kontaminationskontrolle genügen. Reinraumplatten haben sich als entscheidende Komponente bei der Schaffung kontrollierter Umgebungen etabliert, in denen selbst mikroskopisch kleine Partikel sorgfältig kontrolliert werden müssen, um Produktqualität und -sicherheit zu gewährleisten. Diese spezialisierten Wandelemente bilden die Grundlage für Umgebungen, in denen die pharmazeutische Produktion, die Halbleiterfertigung, die biotechnologische Forschung und die Montage medizinischer Geräte unter den anspruchsvollsten Reinheitsanforderungen stattfinden.

Die Bedeutung geeigneter Wandelemente beim Bau von Reinräumen kann nicht hoch genug eingeschätzt werden, da diese Oberflächen die Luftqualität, die Kontaminationsniveaus und die Gesamtleistung der Anlage direkt beeinflussen. Moderne Reinraumpaneele kombinieren fortschrittliche Materialien und ingenieurtechnische Prinzipien, um nahtlose Barrieren zu schaffen, die die Partikelbildung verhindern und gleichzeitig die komplexen mechanischen Systeme unterstützen, die zur Umweltkontrolle erforderlich sind. Das Verständnis dafür, wie diese Paneele funktionieren und welche spezifischen Vorteile sie bieten, hilft Betriebsleitern, fundierte Entscheidungen bezüglich des Baus und der Modernisierung von Reinräumen zu treffen.

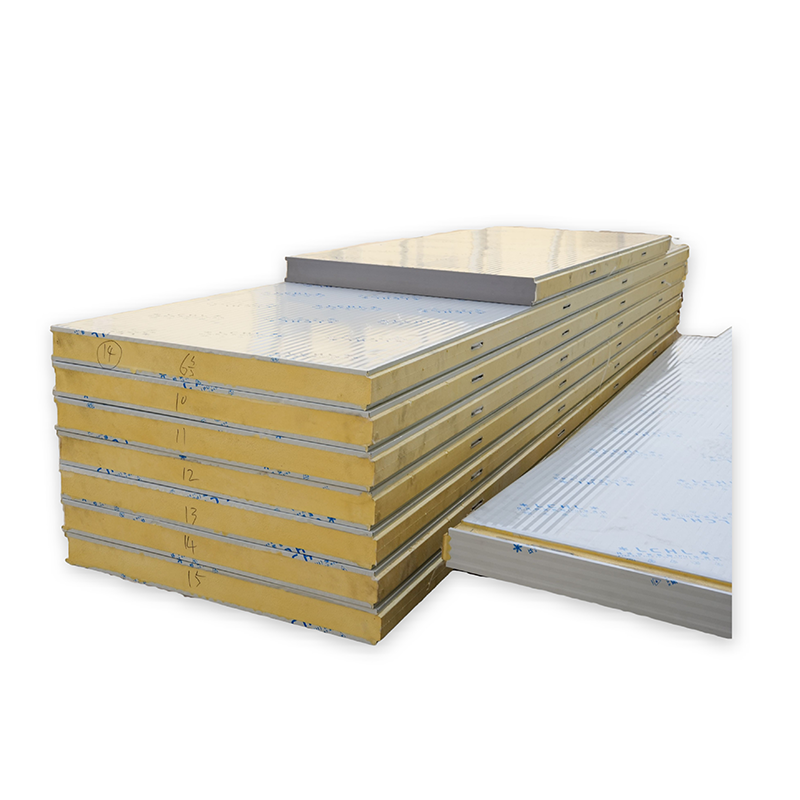

Reinraumpaneele verwenden spezialisierte Kernmaterialien, die sowohl strukturelle Festigkeit als auch Kontaminationsbeständigkeit bieten. Zu den gebräuchlichsten Kernmaterialien gehören Polyurethan-Schaum, Mineralwolle und Wabenstrukturen, die jeweils spezifische Vorteile für bestimmte Anwendungen aufweisen. Kerne aus Polyurethan bieten hervorragende Dämmeigenschaften bei gleichzeitig geringem Gewicht und eignen sich daher ideal für Einrichtungen, die neben der Partikelkontrolle auch Temperaturregelung erfordern.

Die äußeren Oberflächen dieser Paneele bestehen typischerweise aus Materialien wie Edelstahl, pulverbeschichtetem Stahl oder speziellen Laminaten, die resistent gegenüber chemischer Beanspruchung und Partikelabgabe sind. Diese Oberflächenmaterialien werden sorgfältig entsprechend der vorgesehenen Reinraumklasse und den spezifischen zu kontrollierenden Kontaminanten ausgewählt. Die nahtlose Integration von Kern- und Oberflächenmaterialien gewährleistet eine langfristige Leistungsfähigkeit ohne Degradation, die die Umweltstandards beeinträchtigen könnte.

Die Oberflächeneigenschaften von Reinraumplatten spielen eine entscheidende Rolle bei der Verhinderung von Partikelansammlungen und der Unterstützung effektiver Reinigungsprotokolle. Glatte, nicht poröse Oberflächen verhindern das Wachstum von Mikroorganismen und die Anlagerung von Partikeln, während chemikalienresistente Beschichtungen sicherstellen, dass aggressive Reinigungsmittel eingesetzt werden können, ohne die Plattenstruktur zu beschädigen. Diese Eigenschaften sind besonders in pharmazeutischen und biotechnologischen Anwendungen von Bedeutung, wo die Anforderungen an die Sterilität am höchsten sind.

Fortgeschritten reinraumtafeln enthalten antimikrobielle Behandlungen, die das Wachstum von Bakterien und Pilzen auf den Oberflächen der Platten aktiv hemmen. Diese Behandlungen bleiben über einen langen Zeitraum wirksam, reduzieren den Wartungsaufwand und erhöhen gleichzeitig die Gesamtsterilität der kontrollierten Umgebung. Die Kombination aus passiven Oberflächeneigenschaften und aktiven antimikrobiellen Schutzmaßnahmen schafft mehrere Schichten des Kontaminationsschutzes.

Die fachgerechte Montage von Reinraumpaneelen erfordert spezialisierte Techniken, die Spalte, Risse und andere potenzielle Kontaminationsquellen beseitigen. Moderne Panelsysteme nutzen Verriegelungsmechanismen und spezielle Dichtstoffe, die durchgängige Oberflächen ohne sichtbare Fugen oder Nähte erzeugen. Diese Montagemethoden verhindern das Eindringen von Partikeln und gewährleisten gleichzeitig die strukturelle Integrität, die zur Unterstützung von Deckensystemen und der Befestigung von Geräten erforderlich ist.

Der Installationsprozess umfasst in der Regel eine sorgfältige Abstimmung zwischen der Platzierung der Paneele und der Integration mechanischer Systeme. Die Paneele müssen Durchführungen für HLK-Anlagen, elektrische Installationen und andere gebäudetechnische Anlagen aufnehmen, ohne ihre Kontaminationskontroll-Eigenschaften zu beeinträchtigen. Erfahrene Monteure setzen spezielle Werkzeuge und Techniken ein, um sicherzustellen, dass jede Paneelverbindung während der gesamten Nutzungsdauer der Anlage die geforderte Dichtheit beibehält.

Reinraumpaneele müssen nahtlos mit hochentwickelten Luftbehandlungssystemen integriert werden, die präzise Umgebungsbedingungen aufrechterhalten. Die Paneele bieten Befestigungsflächen für Luftverteilungskomponenten und stellen gleichzeitig sicher, dass diese Verbindungen die kontrollierte Umgebung nicht beeinträchtigen. Spezielle Durchführungsabdichtungen und Montagebeschläge gewährleisten die Integrität der Luftbarriere an jeder Systemanschlussstelle.

Temperatur- und Feuchtekontrollsysteme setzen auf die thermischen Eigenschaften von Reinraumpaneelen, um stabile Bedingungen im gesamten Gebäude zu gewährleisten. Die Dämmwirkung der Paneelkerne verhindert Wärmebrücken, die zu Kondensationsstellen oder Temperaturschwankungen führen könnten. Diese thermische Stabilität unterstützt die präzise Umweltkontrolle, die für empfindliche Produktionsverfahren und Forschungsanwendungen erforderlich ist.

Verschiedene Branchen erfordern unterschiedliche Grade der Umweltkontrolle, wobei Reinraumpaneele so ausgelegt sind, dass sie bestimmte Klassifizierungsstandards unterstützen. Die ISO-14644-Standards definieren Grenzwerte für die Partikelkonzentration in verschiedenen Reinraumklassen, wobei Klasse 1 die strengsten Anforderungen darstellt. Bei der pharmazeutischen Herstellung werden typischerweise Bedingungen der Klasse 7 oder Klasse 8 benötigt, während die Halbleiterproduktion möglicherweise Umgebungen der Klasse 1 oder Klasse 10 erfordert.

Die Auswahl geeigneter Reinraumpaneele hängt davon ab, diese Klassifizierungsanforderungen und deren Auswirkungen auf die Leistungsfähigkeit der Paneele zu verstehen. Höhere Klassifizierungsstufen erfordern Paneele mit besseren Dichteigenschaften, glatteren Oberflächen und verbesserter Beständigkeit gegen die Erzeugung von Partikeln. Hersteller von Paneelen stellen detaillierte Spezifikationen bereit, die Planern von Anlagen helfen, Systeme auszuwählen, die die erforderlichen Reinheitsgrade gewährleisten können.

Reinraumpaneele unterziehen sich strengen Prüfungen, um ihre Leistungsmerkmale vor der Installation und während der Anlagenvalidierung zu überprüfen. Die Prüfung der Partikelemission misst die Rate, mit der die Paneele unter normalen Betriebsbedingungen Schadstoffe erzeugen. Die Oberflächenreinheitstestung bewertet, wie effektiv die Paneele über die Zeit gereinigt und gepflegt werden können.

Laufende Validierungsverfahren stellen sicher, dass Reinraumpaneele während ihrer gesamten Nutzungsdauer weiterhin gemäß den Spezifikationen funktionieren. Regelmäßige Partikelüberwachung, Oberflächenprobenahmen und optische Inspektionen identifizieren mögliche Verschlechterungen der Paneelleistung, bevor diese die Anlagenbetriebsabläufe beeinträchtigen. Diese Validierungsprogramme liefern die erforderliche Dokumentation für die Einhaltung behördlicher Vorschriften in der pharmazeutischen und medizinischen Geräteherstellung.

Pharmazeutische Anlagen profitieren von Reinraumpaneelen, die strenge Kontaminationskontrolle unterstützen und gleichzeitig häufige Reinigungs- und Desinfektionsverfahren ermöglichen. Die chemische Beständigkeit der Paneeloberflächen erlaubt den Einsatz aggressiver Desinfektionsmittel, ohne die Leistung der Panele zu beeinträchtigen. Glatte, nahtlose Oberflächen verhindern die Ansammlung von Reinigungsrückständen, die nachfolgende Chargen kontaminieren könnten.

Die modulare Bauweise der Reinraumpaneelen ermöglicht es pharmazeutischen Anlagen, Produktionsbereiche umzukonfigurieren, wenn sich Produktlinien ändern oder erweitern. Panele können umgesetzt oder ausgetauscht werden, ohne das kontrollierte Umfeld in angrenzenden Bereichen zu beeinträchtigen. Diese Flexibilität reduziert Stillstandszeiten und Baukosten, die mit Anlagenmodifikationen verbunden sind.

Forschungslabore benötigen Reinraumpaneele, die vielfältige Versuchsbedingungen unterstützen und gleichzeitig eine konstante Umweltkontrolle gewährleisten können. Die durch isolierte Paneele gebotene thermische Stabilität verhindert Temperaturschwankungen, die empfindliche Experimente oder die Kalibrierung von Geräten beeinträchtigen könnten. Chemikalienresistente Oberflächen halten der Einwirkung verschiedener Forschungschemikalien stand, ohne sich abzubauen oder Kontaminanten freizusetzen.

Reinraumpaneele für Labore enthalten häufig Funktionen, die die Installation von Geräten und die Verteilung von Betriebsmitteln unterstützen. Die Paneele können mit integrierten Kabelmanagementsystemen, Befestigungspunkten für Geräte und Durchführungen für Leitungen ausgeführt sein, die die Integrität der Umgebung bewahren und gleichzeitig die erforderliche Funktionalität bereitstellen. Diese Merkmale reduzieren den Installationsaufwand und stellen sicher, dass die Laborgeräte unter optimalen Bedingungen betrieben werden.

Die effektive Pflege von Reinraumpaneelen erfordert spezialisierte Reinigungsprotokolle, die die Integrität der Paneele bewahren und gleichzeitig die erforderlichen Sauberkeitsgrade erreichen. Tägliche Reinigungsverfahren umfassen in der Regel das Abwischen der Oberflächen mit zugelassenen Desinfektionsmitteln unter Verwendung faserfreier Materialien, die keine Partikel freisetzen. Die glatten Oberflächen hochwertiger Reinraumpaneele erleichtern diese Reinigungsverfahren und widerstehen Beschädigungen durch wiederholte Desinfektion.

Langfristige Wartungsstrategien zielen darauf ab, eine Alterung der Paneele zu verhindern, die die Kontaminationskontrolle beeinträchtigen könnte. Regelmäßige Inspektionen dienen dem frühzeitigen Erkennen von Verschleißerscheinungen, Schäden oder Dichtungsdefekten, die behoben werden müssen. Vorbeugende Wartungsprogramme verlängern die Nutzungsdauer der Paneele und gewährleisten eine gleichbleibende Leistung während der gesamten Betriebszeit der Anlage.

Die Gesamtbetriebskosten für Reinraumpaneele umfassen nicht nur die anfänglichen Anschaffungs- und Installationskosten, sondern auch Wartungs-, Energie- und Ersetzungskosten über die gesamte Nutzungsdauer der Anlage. Hochwertige Paneele erfordern zwar eine höhere Erstinvestition, liefern aber in der Regel niedrigere Lebenszykluskosten aufgrund geringerer Wartungsanforderungen und einer längeren Nutzungsdauer.

Überlegungen zur Energieeffizienz gewinnen zunehmend an Bedeutung, da Einrichtungen bestrebt sind, die Betriebskosten zu senken und gleichzeitig die Umweltleistung aufrechtzuerhalten. Gut isolierte Reinraumpaneele verringern Heiz- und Kühllasten, was zu einem niedrigeren Energieverbrauch und einem reduzierten CO₂-Fußabdruck führt. Diese Effizienzvorteile summieren sich über die Betriebslaufzeit der Anlage und bringen erhebliche Kosteneinsparungen sowie ökologische Vorteile mit sich.

Aufstrebende Technologien verwandeln Cleanroom-Panel von passiven Barrieren in aktive Bestandteile der Überwachungs- und Steuerungssysteme von Anlagen. Intelligente Panel integrieren Sensoren, die kontinuierlich Oberflächenbedingungen, Temperatur und sogar Partikelwerte in der Nähe der Paneloberflächen überwachen. Diese Echtzeitdaten ermöglichen prädiktive Wartung und die frühzeitige Erkennung möglicher Kontaminationsprobleme.

Die Integration in Facility-Management-Systeme ermöglicht es intelligenten Cleanroom-Panel, Leistungsdaten zu übermitteln und Betreiber auf Bedingungen hinzuweisen, die Aufmerksamkeit erfordern. Diese Fähigkeiten erhöhen die Anlagenverlässlichkeit, während sie den manuelle Inspektionsaufwand reduzieren, der traditionell mit der Cleanroom-Wartung verbunden ist. Während sich Sensortechnologie weiterentwickelt, könnten Panel noch anspruchsvollere Überwachungsfunktionen integrieren.

Die ökologische Nachhaltigkeit treibt die Innovation bei Materialien und Herstellungsverfahren für Reinraumpaneele voran. Hersteller entwickeln Paneele aus recycelten Materialien und biobasierten Bestandteilen, die die erforderlichen Leistungsmerkmale beibehalten, während sie gleichzeitig die Umweltbelastung reduzieren. Diese nachhaltigen Optionen sprechen Organisationen an, die ihren CO2-Fußabdruck minimieren möchten, ohne Kompromisse bei den betrieblichen Anforderungen einzugehen.

Aspekte zur Entsorgung am Ende der Lebensdauer gewinnen zunehmend an Bedeutung, wenn Einrichtungen den Austausch von Paneelen oder die Stilllegung von Anlagen planen. Recycelbare Paneelkomponenten und ein auf Demontagefähigkeit ausgerichtetes Design verringern Abfälle und unterstützen zirkuläre Wirtschaftsziele. Diese nachhaltigen Ansätze entsprechen den unternehmensinternen Umweltzielen und gewährleisten gleichzeitig die Leistungsstandards, die für Reinraumanwendungen erforderlich sind.

Pharmazeutische Anlagen erfordern in der Regel eine tägliche Reinigung der Reinraumpaneele mit zugelassenen Desinfektionsmitteln sowie gründlichere wöchentliche Tiefenreinigungen. Monatliche Inspektionen sollten die Dichtheit der Dichtungen, Oberflächenschäden und jegliche Anzeichen von Verschleiß überprüfen, die die Kontaminationskontrolle beeinträchtigen könnten. Jährliche umfassende Bewertungen dienen der Beurteilung des Gesamtzustands der Panele und der Entscheidung, ob Austausch- oder Reparaturarbeiten erforderlich sind, um die Einhaltung der gesetzlichen Vorschriften sicherzustellen.

Reinraumplatten mit hochwertigen Dämmkernen reduzieren den Wärmedurchgang durch Wandkonstruktionen erheblich und verringern so die Belastung der HLK-Anlagen, die zur Aufrechterhaltung präziser Temperatur- und Luftfeuchtigkeitsbedingungen erforderlich sind. Die verbesserte thermische Hülle senkt den Energieverbrauch um bis zu 30 % im Vergleich zu herkömmlichen Bauweisen. Zudem verhindern die luftdichten Verbindungen zwischen den Platten Ein- und Ausströmungen, die sonst den Konditionierungsbedarf erhöhen würden.

Viele bestehende Einrichtungen können durch Nachrüstungstechniken mit modernen Reinraumpaneelen aktualisiert werden, die den Betrieb so wenig wie möglich beeinträchtigen. Die modulare Bauweise von Panel-Systemen ermöglicht eine schrittweise Installation, wodurch der Betrieb in nicht betroffenen Bereichen aufrechterhalten wird. Bei erfolgreichen Nachrüstungen ist jedoch eine sorgfältige Bewertung der vorhandenen statischen Tragfähigkeit, mechanischen Systeme und erforderlichen Freiräume erforderlich, um eine ordnungsgemäße Integration mit den neuen Panel-Systemen sicherzustellen.

Die Plattenwahl hängt von der erforderlichen Reinheitsklasse, den Bedingungen bezüglich chemischer Beanspruchung, Temperatur- und Luftfeuchtigkeitsanforderungen, Brandschutzvorschriften und budgetären Überlegungen ab. Höhere Reinheitsklassen erfordern Platten mit besseren Dichtungseigenschaften und glatteren Oberflächen. Chemische Beanspruchung durch Reinigungsmittel oder Prozessmaterialien kann spezielle Oberflächenbeschichtungen oder Kernmaterialien notwendig machen. Auch strukturelle Anforderungen und örtliche Bauvorschriften beeinflussen die Platten-Spezifikation und Auswahlkriterien.